| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Análisis CFD de un motor de 2T |

Desde sus comienzos, el motor de dos tiempos ha sido ampliamente utilizado en aplicaciones de pequeña y mediana potencias debido a su sencillez, ligereza, tamaño compacto, elevada potencia específica y robustez. Los principales inconvenientes frente al motor de cuatro tiempos son el elevado consumo de combustible y la producción de contaminación. Sin embargo, recientemente mejoras como la incorporación de la inyección directa y la unidad de control por computadora han propiciado el resurgimiento de este tipo de motores.

Es bien conocido que para el buen funcionamiento de un motor, tanto de cuatro como de dos tiempos, el proceso de renovación de la carga de gases frescos es fundamental (Arias-Paz, 2000; Blair, 1996). Un inconveniente general que presentan los motores de dos tiempos se debe a la utilización de un diagrama de distribución simétrico, ya que la renovación de la carga dentro del cilindro es gobernada por el propio pistón al subir y bajar, abriendo y cerrando las lumbreras de transferencia y de escape. Para que no se produzcan retrocesos al cárter, la presión dentro de la cámara debe ser inferior a la de las lumbreras de transferencia. Para conseguir esto las lumbreras de escape deben ser abiertas antes que las de transferencia, lo cual tiene como consecuencia negativa la pérdida de cierta cantidad de gases frescos por el escape. Otro inconveniente es el cortocircuito, que tiene lugar cuando los gases frescos pasan directamente al escape dejando volúmenes de gases quemados sin ser barridos dentro del cilindro. El arrastre de gases frescos y el cortocircuito constituyen las principales desventajas de los motores de dos tiempos puesto que influyen muy negativamente en el rendimiento, consumo y generación de gases contaminantes. La principal dificultad que aparece a la hora de diseñar un sistema de barrido eficaz es que son muchas las variables implicadas en el proceso: geometría, diseño de las lumbreras, tiempos de admisión y escape, relación de compresión, dosado, etc., siendo necesario un estudio detallado de cada uno de estos parámetros. Aunque actualmente se dispone de técnicas experimentales muy avanzadas para proporcionar información del flujo en el interior del cilindro, la dinámica de fluidos computacional (CFD) ofrece un método alternativo que permite reducir el coste de dinero y tiempo que supone un montaje experimental. El término CFD proviene de las siglas del inglés “Computational Fluid Dynamics”, lo cual se traduce al castellano como “Mecánica de Fluidos Computacional”. Es una rama de mecánica de fluidos que utiliza procedimientos iterativos para conocer en detalle las características de los flujos. En los últimos años, el avance del CFD y de la computación ha dado lugar a la generalización de uso en la industria. El motor estudiado en el presente trabajo es monocilíndrico, con tres lumbreras de transferencia de forma rectangular y una lumbrera de escape de forma elíptica. Las características más importantes se enumeran a continuación: - Tipo de Motor: Dos tiempos, Otto - Cilindrada: 127,3 cm³ - Relación de compresión: 9,86:1 - Diámetro x Carrera: 53,8 x 56 mm - Longitud de biela: 110 mm - Sistema de barrido: Barrido tipo Schnuerle o a lazo, multitransfers - Sistema de combustible: Inyección directa - Sistema de lubricación: Aceite mezclado con el aire de admisión - Instante de ignición: -20º antes de P.M.S. - Escape, apertura/cierre Duración: 158º; A: 101º; C: 259º después de P.M.S. - Transferencia, apertura/cierre Duración: 127º; A:116,5º; C: 243,5º después de P.M.S. - Potencia: 7,5 kW - Revoluciones: 6.000 rpm En este trabajo se ha estudiado solamente el proceso de barrido sin considerar la combustión, para lo cual el instante inicial ha tenido que elegirse tal que la combustión se encuentre completada. Concretamente se ha simulado desde 90º de ángulo de cigüeñal hasta 270º, realizándose un total de 180º de recorrido, correspondiendo a 0,005 segundos, debido a que el motor gira a 6.000 rpm.

Fases del análisis: Todo proceso de análisis CFD se compone de 3 etapas:

Malla 3D: Malla 3D estructurada a partir de elementos hexagonales.

Cálculo CFD: Las ecuaciones gobernantes son las clásicas de mecánica de fluidos de conservación de la masa, cantidad de movimiento y energía. El proceso se ha modelado como mezcla de dos especies, aire y gases quemados, ambas con comportamiento de gases ideales. Se podrían modelar todos los componentes que intervienen realmente, pero al no estar tratando la combustión, la influencia en los resultados sería prácticamente irrelevante. En cuanto a turbulencia, se ha empleado el modelo k-ε estandar debido a que tiene la ventaja de ser robusto, computacionalmente económico y lo suficientemente preciso para un amplio rango de casos. El tratamiento en las regiones cercanas a las paredes ha sido mediante las funciones estándar de pared.

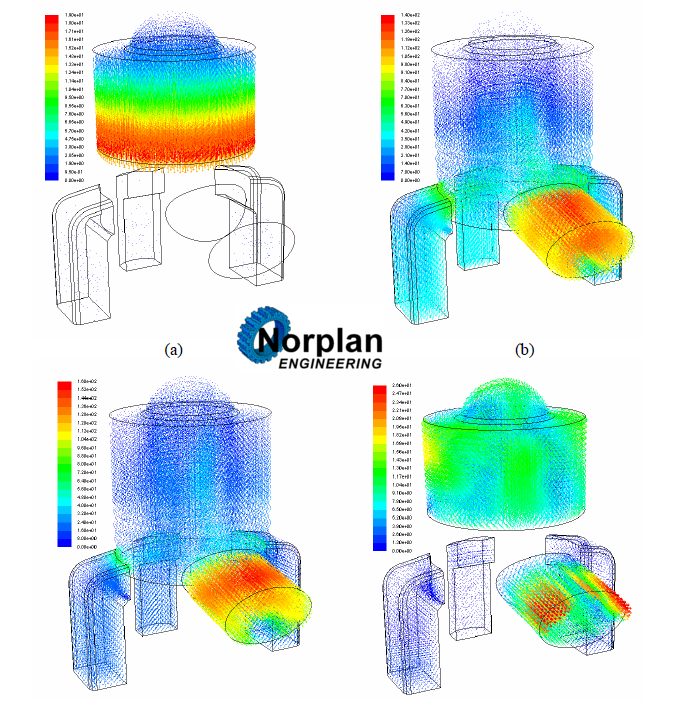

Visualización de Resultados: La siguiente secuencia de imágenes muestra el campo de velocidades durante el proceso de barrido para valores del ángulo de cigüeñal de 92,5º, 190º, 215º y 270º. Se muestra claramente como en las lumbreras de entrada (tranferencia) circulan gases frescos hacia el interior del cilindro y en la lumbrera de escape salen gases quemados. Además, en el interior del cilindro se observa como los gases frescos desplazan a los quemados dentro de la cámara de combustión. Las zonas de color rojo muestran velocidades más elevadas y en azul las velocidades más bajas, la escala no es la misma se va adaptando al rango de valores para cada paso de tiempo.  VIDEO DE LA SIMULACIÓN (campo de velocidades)

CURSOS DE FORMACIÓN RELACIONADOS:Si desea recibir cursos de formación relacionados con esta temática, le recomendamos que realice los cursos de Technical Courses:Technical Courses está especializado en la impartición de actividades formativas en todo el mundo, destinados a cubrir la necesidades de cualificación de personal técnico, nuestros cursos se encuentran estrechamente ligados a las tendencias del mundo laboral y las necesidades formativas de las empresas.

Para análisis CFD recomendamos el

software gratuito OpenFOAM, que permite reproducir y simular el funcionamiento de los motores de combustión interna.

Por medio del curso de Technical Courses en idioma español o en inglés, se puede introducir en el manejo de este potente Software de CFD.

- Curso online CFD con OpenFOAM |

| Publicado el 2016-05-02 13:56:44 por C.Rodriguez |

| Twittear |