| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| PROGRAMAS DE CAD GRATUITOS DE APLICACIÓN EN LA INDUSTRIA |

En la industria nada puede fabricarse si antes no se ha realizado el

correspondiente plano, por lo cual los trabajos de delineación tienen

una responsabilidad enorme, ya que deben recoger toda la información

necesaria para poder fabricar las piezas y la posterior instalación de

los elementos en su destino final.

En

la actualidad, el dibujo técnico se realiza con el auxilio del ordenador, el

conocido CAD (Diseño Asistido por Computadora), el cual puede convertir la

información contenida en el ordenador a planos en papel por medio de la

impresora o ploter.

Hace

unos años, la herramienta más extendida para CAD era el conocido programa de

AutoCAD de la firma Autodesk, el cual sigue siendo muy utilizado en la

actualidad.

La

llegada de los programas de CAD 3D paramétricos, desplazó en muchos casos al

programa AutoCAD, sin embargo este todavía sobrevive gracias a su facilidad de

uso, bajo precio y donde la tipología de trabajos de CAD no requiere el trabajo

en 3D, ni cálculos CAE. En estas situaciones el programa Autocad, o cualquier

otro que trabaje en 2D lo convierten en una herramienta perfectamente válida.

Los software

de diseño asistido por computadora de uso profesional, han tenido un precio

algo elevado que suponía una limitación para empresas pequeñas o de nueva creación,

profesionales independientes, freelance, estudiantes, etc.

Por

suerte, en estos últimos tiempos estamos experimentando un crecimiento en el

software de código libre que se está implantando en un sector del mercado, por

otra parte, las empresas que dominan el mercado de los programas de CAD, se han

apresurado a lanzar productos destinados a cubrir el sector de los programas de

CAD de gama baja y CAD 2D.

Los

motivos que tienen estas importantes empresas de poner en el mercado un

software CAD de calidad y gratuito, puede deberse a la necesidad de anular la

competencia que supone para el futuro la proliferación del software libre, el

cual va evolucionando y puede causar importantes pérdidas económicas a la

industria de los programas CAD.

En

cualquier caso, el mayor beneficiado, al menos por el momento, es el usuario,

que se le pone a su disposición un abanico de herramientas CAD que puede

utilizar de forma totalmente gratuita, cuando hasta hace bien pocos años no tenía

otra alternativa que pagar.

A

continuación mostramos las herramientas de CAD gratuitas que consideramos más

adecuadas para usar en la industria naval, astilleros e industria auxiliar.

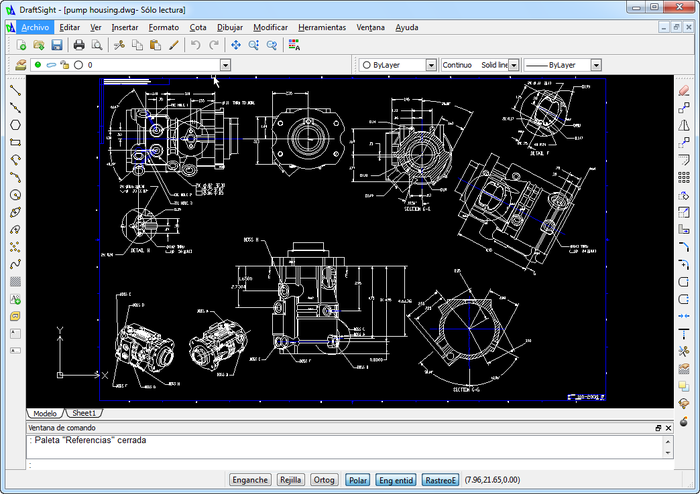

DraftSight

- Tipo de CAD: 2D

- Tipo de Licencia: Software propietario, uso gratuito.

- Desarrollador: Dassault Systemes. - Sistema operativo: Windows, Mac, Linux. Cuando el gigante del la industria del CAD Dassault Systemes (creadores de CATIA y Solidworks) desarrollaron el DrafSight, es evidente que no se complicaron mucho y tomaron como referencia al exitoso AutoCAD, de hecho el entorno de trabajo y disposición de herramientas del DraftSight recuerda enormemente al producto de Autodesk, también tiene como archivos nativos los DWG, por lo que puede abrir y posteriormente editar todos aquellos archivos que fueron creados en su día con el programa AutoCAD.

Por si fuera poco, la interfaz está en multitud de idiomas,

incluido el Español, la documentación técnica por el contrario es bastante

escasa todavía en nuestro idioma.

El programa es totalmente funcional para un uso profesional,

pero solamente para CAD 2D, no permite realizar dibujos en 3 dimensiones.

El programa es de descarga gratuita pero requiere de su

registro vía email.

Descarga: Draftsight

LibreCAD

- Tipo de CAD: 2D

- Tipo de Licencia: GNU General Public License

- Desarrollador: Comunidad LibreCAD

- Sistema operativo: Windows, Mac, Linux, Unix, Solaris. El LibreCAD es una de las alternativas “opersource” más populares destinadas a CAD 2D. Sus principales ventajas son que es ligero en cuanto a necesidades de ordenador, cuenta con una interfaz muy parecida a AutoCAD, (lo cual facilita su aprendizaje) y es multiplataforma, (se puede usar en prácticamente todas).

Descarga: LibreCAD

Solid Edge Drafting

- Tipo de CAD: 2D

- Tipo de Licencia: Software propietario, uso gratuito.

Otro programa de CAD 2D gratuito puesto en el mercado por otro de los grandes de la industria del CAD, Siemens PLM Inc (propietario de SolidEdge, y NX). Es básicamente el entorno de trabajo de SoliDdge, pero limitado solamente a las herramientas específicas de boceto y elaboración de planos de CAD 2D, tiene la ventaja de que lee los archivos realizados en AutoCAD además de otros formatos de intercambio habituales.

FreeCAD

- Tipo de CAD: 2D/3D

- Tipo de Licencia: GNU General Public License,

- Desarrollador: J Riegel, W Mayer, y van Havre.

- Sistema operativo: Windows, Mac, Linux. El FreeCAD es un proyecto muy ambicioso de crear un software libre de CAD 3D paramétrico, con un árbol de operaciones que recuerda vagamente al que poseen los programas SolidEdge, Solidworks, etc. La arquitectura de software es modular, pudiendo añadir de forma sencilla funcionalidades sin tener que cambiar el núcleo del sistema.Está basado en Open CASCADE y programado en los lenguajes C++ y Python.

Como

muchos modernos modeladores CAD en 3D, tiene un componente para dos dimensiones

para extraer un diseño detallado de un modelo 3D y con ello producir dibujos en

2D, pero el diseño directo en 2D se ha dejado de lado, lo cual quizá no sea la

estrategia más adecuada si se quiere tener un software plenamente funcional en

poco tiempo.

El

FreeCAD todavía le falta evolucionar bastante si se quiere que sea una

alternativa real a programas comerciales, la base parece que es buena pero le

faltan muchas horas de desarrollo. Si se hubiera enfocado como CAD 2D directo,

es posible que estuviera más extendido y contarían con más gente colaborando en

su desarrollo.

Como

ventajas tiene que ofrece gran variedad de herramientas para asistir en el diseño

de elementos mecánicos. Y como curiosidad se han desarrollados complementos

para ser usado en diseño de embarcaciones.

Descarga: FreeCAD.

Creo/Elements Direct Modeling

- Tipo de CAD: 3D

- Tipo de Licencia: Software propietario, uso gratuito.

PTC Creo Elements/Direct Modeling Express 6.0 es la versión gratuita de PTC Creo Elements/Direct Modeling 19.0. Desarrollado por PTC Creo Elements, antes conocido como Pro/ENGINEER.

Es un programa de CAD 3D paramétrico, orientado al diseño

mecánico y plenamente funcional, pero los conjuntos (ensamblajes) se han

limitado a solamente 60 piezas únicas.

Principales ventajas:

-

Cree y modifique datos de diseño

en tiempo real.

-

Edite el trabajo con técnicas

directas de cortar y pegar, insertar y extraer, y arrastrar y soltar.

-

Explore conceptos y variaciones

con un enfoque directo del diseño CAD 3D.

Para usar el programa debe registrase y descargar el

software, podrá usarlo de forma indefinida.

Descarga: Creo/Elements

Direct

FORMACIÓN RELACIONADA: - Curso de Interpretación de Planos y esquemas de Instalaciones - Rhinoceros 3D, programa para modelado 3D mediante NURBS |

| Publicado el 2014-09-21 08:01:57 por C.Rodriguez | Abrir |

| ESTUDIO DE LA AERODINÁMICA DE UN VEHÍCULO |

El diseño de la carrocería de un vehículo tiene una importancia decisiva en la calidad de su aerodinámica, cuestiones tales como las prestaciones, la estabilidad, la adherencia al suelo y el consumo de combustible dependen directamente de las formas de la carrocería y de su aerodinámica. La aerodinámica es la parte de la mecánica de fluidos que se encarga de estudiar los fenómenos que se originan cuando existe movimiento relativo entre un sólido y el fluido gaseoso que lo rodea, determinando las presiones y fuerzas que se van a generar. Cuando un vehículo se desplaza tiene que apartar un volumen importante de aire para poder avanzar y también facilitar que se rellene el vacío que generan tras de sí. A velocidades bajas, esta fuerza es relativamente pequeña pero a velocidades altas se convierte en la principal resistencia que debe vencer la potencia del motor para conseguir ganar más velocidad. La magnitud de las fuerzas aerodinámicas que se generan cuando un vehículo se desplaza por la carretera, va a depender de las características del aire (viscosidad y densidad) y del sólido. El sólido, en este caso un automóvil, ha de considerarse su forma, su rugosidad superficial, el área de contacto con el aire y, sobre todo, la velocidad relativa entre éste y el aire. Todo esto se traduce en que, sobre cada punto de la superficie del automóvil, estén presentes un par de fuerzas, una fuerza de presión, normal a la superficie del cuerpo, debido a la velocidad relativa entre ambos, y una fuerza de rozamiento, tangente a la superficie del cuerpo, debida a la viscosidad del aire. Si sumamos todas las fuerzas de presión que actúan sobre los diferentes elementos de superficie obtenemos, como resultante, una fuerza neta total, que estará aplicada en un punto imaginario, denominado centro de presiones. Si establecemos la dirección de movimiento del fluido (o automóvil) y descomponemos esa fuerza neta en dos componentes, en la dirección de dicho movimiento y en su perpendicular, tenemos que la primera de esas componentes, llamada fuerza de arrastre (arrastre inducido) se opone al avance del vehículo y la segunda, llamada fuerza de adherencia o sustentación, hace que el vehículo se adhiera o tenga tendencia a separarse del suelo. Si sumamos todas las fuerzas de rozamiento que actúan en los diferentes elementos de superficie obtenemos una resultante total, aplicada en dicho centro de presiones. Si la descomponemos en las dos direcciones anteriores, obtenemos en la dirección de movimiento del fluido una fuerza de arrastre que se opone al desplazamiento del vehículo. Dada la complejidad de los efectos del aire sobre el vehículo y con la finalidad de facilitar su estudio, se hace depender dichas relaciones de una única variable, los llamados coeficientes. Estos coeficientes permitirán predecir los efectos aerodinámicos sobre un cuerpo determinado (prototipo) a partir de las mediciones obtenidas sobre el modelo conocido. Los coeficientes más utilizados en el caso de la aerodínámica de un vehículo, son el coeficiente de arrastre (Cx) y el coeficiente de sustentación (Cz), que se determinan por una simple división entre las fuerzas correspondientes, fuerza de arrastre (Fx) o fuerza de sustentación (Fz), y el producto de la presión dinámica por una superficie de referencia. Valores todos ellos conocidos en ese entorno controlado. Se llama coeficiente de penetración Cx porque la x indica una dirección en un eje de tres coordenadas; al coeficiente vertical o de elevación se le denomina Cz por la misma causa. Otra forma de referirse al coeficiente de penetración es Cd, donde la d es la inicial de la palabra inglesa «drag»; según esta nomenclatura, el coeficiente de elevación es Cl, por lift. El coeficiente aerodinámico Cx es la expresión de la resistencia que ofrece un cuerpo a moverse dentro de un fluido por razón de su forma. Se toma como un coeficiente adimensional, a partir de la resistencia que hace una plancha cuadrada de metal, de 1 m de lado. Al coeficiente de la plancha se le atribuye el valor 1, y a otros cuerpos se les atribuye un valor como referencia a ese. Hasta cierto punto, el Cx es independiente del tamaño del cuerpo y de la velocidad del fluido. A partir de cierto punto, puede haber variaciones en el Cx por cualquiera de las dos causas. Por esta razón, cuando se trabaja con modelos a escala para estudiar la aerodinámica de una forma, esta escala no suele ser menor de 1 a 5. El Cx en la mayoría de los coches de producción está entre 0,25 y 0,40; algunos coches experimentales o prototipos bajan de 0,20. El Cx es uno de los datos necesarios para calcular la resistencia aerodinámica Rx. El otro dato es un área de referencia que, en coches de producción, es equivalente a la superficie frontal. La razón por la que se escoge la superficie frontal es que se supone que por detrás del plano de mayor área es donde se produce la separación del flujo aerodinámico de la carrocería; esta separación del flujo es la principal causa de resistencia aerodinámica en coche de producción. Al multiplicar el coeficiente de penetración Cx, tomado como número adimensional, por la superficie frontal expresada en m², queda un valor de resistencia aerodinámica SCx, expresado en también m². Por tanto la resistencia aerodinámica Rx depende fundamentalmente de cuatro factores: la densidad del aire, la velocidad al cuadrado, la superficie frontal y el coeficiente de resistencia aerodinámica del vehículo, todo ello multiplicándose y por tanto influyendo en la misma medida. Si dividimos el resultado de esa multiplicación entre dos, tenemos la fórmula completa, pero lo que importa aquí es lo que son y cómo actúan cada uno de esos factores.

Rx= Resistencia aerodinámica (N))

¿Cómo evaluar la calidad aerodinámica de un vehículo? Para evaluar la aerodinámica de un vehículo se realiza generalmente en los túneles de viento, costosas y avanzadas instalaciones que permiten determina de forma experimental el valor de los coeficientes se en un entorno controlado (Cx, Cz, Fx, SCx etc), en los que se puede conocer la velocidad, la densidad del aire, el área de referencia o factor de forma, y el arrastre y la sustentación producida sobre el vehículo. Para realizar los ensayos en el túnel de viento es necesario contruir un prototipo del vehículo, lo cual es laborioso y muy costoso, sobre todo si se detectan defectos, los cuales es necesario corregir y da lugar a tener que modificar el prototipo. Por ello durante la fase de desarrollo se suelen utilizar mucho los cálculos numéricos con software CFD (Computational Fluid Dynamics), lo cual permite realizar cálculos y estudios muy rápidamente con costes muy bajos comparados con el túnel de viento. El túnel

de viento y el CFD no son más que dos herramientas que se utilizan de forma

simultánea para avanzar más rápidamente y obtener mejores resultados en el

desarrollo aerodinámico. |

| Publicado el 2014-08-04 16:54:37 por Carlos Rodríguez | Abrir |

| DraftSight, CAD de nivel profesional gratuito |

DraftSight es un software orientado a los usuarios CAD profesionales, estudiantes y educadores que necesitan crear, editar y visualizar ficheros DWG. Los ficheros DWG son los pertenecientes al extendido AutoCAD de Autodesk y que el DraftSight utiliza también como formato nativo.  El programa DraftSight es bastante reciente (lanzado en febrero de 2011), desarrollado por Dassault Systemes, uno de los líderes mundiales de programas CAD y que cuentan con productos de éxito como son el SolidWorks y el Catia. En esta ocasión han desarrollado un software muy parecido al AutoCAD, con el que esperan cubrir la demanda de usuarios de CAD de gama baja, y donde predomina el diseño 2D.  Tiene una interfaz muy similar a la de las versiones anteriores de Autocad, antes de que se pusieran de moda los menús por cintas. Es muy intuitiva y cuenta con gran cantidad de paneles y menúes desplegables, ahorrando espacio y reservándolo para el área de dibujo. DraftSight soporta Windows®, Mac® y Linux. Pero lo mejor de todo es que es Gratuito (aunque requiere activación) y se pueden descargar libremente de la página web oficial. La instalación es muy sencillas, una vez descargado el archivo de instalación, lo ejecutamos, dejando la opción de licencia que viene por defecto y le damos a aceptar. Más tarde, pedirá que introduzcamos nuestra dirección de email. Debemos introducir una dirección real, pues es sólo para realizar el registro y nos enviará un mail de confirmación. Y posteriormente ya se puede empezar a trabajar con el programa sin restricciones. Como en la mayoría de las ocasiones, el único inconveniente en este momento es la documentación, que es escasa y está la mayoría en inglés. A continuación podemos ver el vídeo promocional del curso de Curso de CAD con DraftSight perteneciente a la plataforma Technical Courses. CURSO RECOMENDADO: - Curso de CAD con DraftSight. Dibujo Industrial |

| Publicado el 2014-06-17 23:53:09 por Esther Mora | Abrir |

| Clasificación de los Buques Petroleros | ||||||||||||||||||||||||||||||||||||||||||

Un petrolero es

un buque cisterna de construcción especial, diseñado para el transporte de

crudo o productos derivados del petróleo.

Los buques petroleros se suelen agrupar según su capacidad de transporte e idoneidad para cada tráfico:

• Shuttle Tanker (lanzaderas): Son buques

especializados que repiten continuamente el trayecto de ida y vuelta, desde pozo

(instalación offshore), a la refinería en tierra donde descarga el crudo para

su tratamiento. Su tamaño no es excesivamente grande 80.000 a 200.000 TPM, pero cuentan

con gran capacidad de maniobra, posicionamiento dinámico y equipamiento para

realizar la carga de crudo en el mar.

Petrolero Shuttle Stena Alexita, 127.500 TPM, construido en 1998 por Hashihama Shipbuilding Co (Japón). Foto realizada a su paso frente al Castillo de San Felipe (Ferrol), en septiembre de 2008

• Coastal Tanker (Costeros): Son buques de

hasta 16.500 TPM usados en trayectos cortos.

Petrolero Lagan de 6800 TPM, mide 105,20 metros de eslora total, 17 de manga, 9,80 de puntal y 7,80 de calado. Fue construido por Astilleros Armón en Vigo en 2008. (Foto Astilleros Armón).

• General Purpose Tanker (Multipropósito):

Van desde 16.500 a 25.000 TPM, operan en diversos

tráficos.

• Handy Size Tanker: Se trata de buques de

25.000 a 45.000 TPM, ejemplos de áreas de operación son el Caribe, costa Este

de los Estados Unidos, Mediterráneo y Norte de Europa.

Petrolero Handysize Marinoula, 45.000 TPM, construido en 2000 por Shipyard Brodosplit. (Foto Brodosplit)

• Panamax: Con tonelajes entre los 55.000

y 80.000 TPM. Su nombre se debe a que originalmente las dimensiones de estos

buques cumplían con las máximas permitidas para su tránsito por el Canal de

Panamá (274 metros de eslora, 32 m de manga y 13 m de calado).

Petrolero Panamax Stena Poseidon, 75.000 TPM, construido en 2006 por Shipyard Brodosplit, Croatia. (Foto Stena).

• Aframax: Derivados de la Average Freight

Rate Assessment, se acepta un rango de entre 75.000 y 120.000 TPM. Sus tráficos

habituales incluyen cargamentos entre puertos ubicados en áreas como el Caribe,

el mar Mediterráneo o el Golfo Pérsico.

• Suezmax: Sus módulos van desde las

120.000 hasta los 200.000 TPM. En sus orígenes su nombre estaba vinculado a que

el módulo con su mayor carga cumplía con las máximas dimensiones permitidas

para el tránsito por el canal de Suez, aunque hoy en día navegan por este canal

buques de hasta 300.000 TPM.

• V.L.C.C. (Very Large Crude Carrier): Con

pesos muertos desde 200.000 hasta 320.000 TPM. Por sus dimensiones se trata de

buques que operan por lo general en terminales mar adentro.

Petrolero Munguía, 300.000 TPM, construido en 1977 por Astano (Ferrol), saliendo de la ría de Ferrol, frente al castillo de San Felipe (Foto Astano).

• U.L.C.C. (Ultra Large Crude Carrier):

Son todos aquellos cuya capacidad de carga supere las 320.000 TPM. Estos

superpetroleros aparecen en el mercado a finales de los años ’60. Debido a su

gran tamaño son muy limitados para operar en aguas restringidas.

Petrolero Arteaga, con 325.795 TPM y 347,94 m de eslora, construido en Astano en 1972, fue uno de los más grandes petroleros fabricados en grada inclinada. En la tabla siguiente se incluye un resumen de la clasificación de los petroleros por tamaño indicando también el precio promedio de petroleros de nueva construcción y petroleros usados;

DESCRIPCION GENERAL: Las diferencias básicas entre un buque de carga corriente y

un petrolero son:

1-Resistencia estructural: En un buque normal la carga es

soportada por las cubiertas en el

espacio de las bodegas; en un petrolero gravita sobre el fondo, forro exterior

y mamparos. Además, en aguas agitadas se producen fuerzas de inercia que actúan

sobre los costados y mamparos. La estructura del petrolero debe de ser más

resistente que otros barcos.

2-Estanqueidad al petróleo: Los tanques de carga deben ser

estancos al petróleo y sobre todo a los gases producidos por él, que al

mezclarse con el aire hacen una mezcla explosiva. Debe de evitarse que

circuitos eléctricos pasen por los tanques o cámara de bombas. Petrolero Aframax Eagle Atlanta, de 107.106 dwt, eslora 246 m, manga 42m, construido en Koyo Dockyard - Mihara, Japan, en 1999. Foto realizada en Gibraltar el 11 de Octubre de 2010.

3-Variación del volumen de la carga: La carga aumenta su

volumen 1% por cada 10º C de incremento

de la temperatura. Si el tanque se llena mucho, al calentarse rebosaría. Y si

se llena poco se tendrá un cargamento móvil que reduce la estabilidad y el

espacio libre se llena de gases explosivos.

4-Sistema de bombas de carga y descarga de petróleo: La

cámara de bombas suele estar a popa de los tanques de carga, para trasiego de

la carga. Son bombas de gran capacidad y son movidas por vapor o motor

eléctrico.

5-Ventilación: Se producen vapores de petróleo en los

cóferdams y cámara de bombas, son más pesados que el aire y es necesario

expulsarlos de estos espacios.

Actualmente los petroleros de nueva

construcción, por imperativo de la legislación vigente del Convenio

Marpol, deberán

de llevar protegidos los tanques de carga, con tanques de lastre o

espacios que

no sean tanques de carga o combustible. Es decir, contarán con doble

casco, opcionalmente se podrá plantear el proyecto del buque con

cubierta intermedia.

Los petroleros

doble casco, en detrimento de los más antiguos diseños de un solo casco, son

menos sensibles a sufrir daños y provocar vertidos en accidentes de colisión

con otros buques o embarrancamiento.

Los cargamentos de un petrolero se dividen en:

- Pesados o

sucios: crudos, asfalto, fuel-oil.

- Ligeros o

limpios: gasolinas, gasoil, keroseno, etc.

Si se transporta crudo, fuel-oil y en general productos de

gran viscosidad, hay que calentar los tanques, para darle fluidez a la carga y

facilitar la descarga. El llenado y vaciado se hace por el fondo.

El lastrado se realizaba llenando con agua los tanques de

carga, actualmente en los buques de nueva construcción llevan tanques de lastre

separados.

Como complemento de los tanques de carga, están los tanques

de decantación “Slop” destinados a retener los residuos de las mezclas generadas

por el lavado de los tanques con crudo. Normalmente se disponen dos, a popa de

los de carga.

La cámara de bombas de carga está situada a popa de la cántara,

las bombas suelen ser turbobombas accionadas con vapor o bombas accionadas con

motor eléctrico.

La propulsión actualmente suele ser por medio de motor

Diesel lento (antiguamente se empleaban turbinas de vapor), se suelen incorporar también una caldera de gases de escape y una

o dos calderas de mecheros para alimentar las turbobombas de carga y

calefacción de tanques.

Cuando se vacían los tanques éstos se llenan con vapores de

petróleo y gases explosivos, para eliminarlos se emplea el equipo de gas

inerte. El gas inerte se obtiene por tratamiento de los gases de escape de los

motores auxiliares o por medio e un generador independiente, el gas inerte es básicamente CO2. Fuentes: Tecnología Marítítima (Blog). |

||||||||||||||||||||||||||||||||||||||||||

| Publicado el 2014-05-25 15:34:35 por Carlos Rodríguez | Abrir | ||||||||||||||||||||||||||||||||||||||||||

| La Gestión de Proyectos de Ingeniería |

Toda empresa de Ingeniería grande, mediana o pequeña, es muy probable que en algún momento tenga que acometer el desarrollo de proyectos más o menos complejos. En estos casos contar con las herramientas adecuadas y las personas capacitadas es lo más importante para culminar los proyectos con éxito y con ello poder generar los beneficios para la empresa. Cuando no se planifica detalladamente, se corre con el riesgo de encarecer la obra por los incrementos de costos producidos por atrasos innecesarios y falta de coordinación. La responsabilidad que debe asumir en estos casos el gestor del proyecto es muy grande, probablemente están en juego miles de Euros, y en caso de una deficiente gestión del proyecto se puede poner incluso en peligro la supervivencia de la empresa. El Triángulo del proyecto nos indica los 4 factores elementales sobre los que se desarrolla un proyecto, y que la ponderación de cada uno de estos factores tiene influencia al menos en alguno de los restantes. Es decir, que no se puede cambiar el ámbito, la programación o el presupuesto de un proyecto sin que al menos una de las otras dos partes se vea afectada. 1- TIEMPO: El tiempo para completar el proyecto, que se refleja en la programación del mismo. 2- DINERO: El presupuesto del proyecto, que se basa en el costo de los recursos; personas, equipamiento y materiales necesarios para realizar las tareas. 3- ÁMBITO: Los objetivos y las tareas del proyecto, así como el trabajo necesario para realizarlo. 4- CALIDAD: es la cuarta parte del triángulo de proyecto. Se encuentra en el centro, donde cualquier cambio en cualquier lado le afecta. Por ejemplo, si vamos por delante de lo programado, se podría permitir más tiempo para las tareas existentes. Con este tiempo y ámbito adicionales, el resultado final podría ser un producto mejor, mejorando la calidad del producto. La adecuada planeación de un proyecto es responsabilidad del gestor del Proyecto, que debe combinar de forma adecuada los diversos factores que intervienen en el proyecto, con el objetivo de para maximizar el beneficio sin comprometer la calidad del producto, ni los plazos de entrega. La productividad es la herramienta fundamental para el éxito de cualquier negocio. La información, la experiencia y los conocimientos colectivos le otorgan a la organización potencial y valor (actual y de futuro). Por ello, es importante que los miembros de la organización cuenten con herramientas y aplicaciones que faciliten la toma de decisiones. Actualmente existen diversas herramientas informáticas adecuadas para la gestión de proyectos, entre las más conocidas se encuentran; Primavera Project Palnner de Oracle y el Project de Microsoft. También existen aplicaciones gratuitas o de software libre, entre las que sobresalen; OpenProject, ProjectLibre, GanttProject y OpenWorkbench. Estas aplicaciones se asemejan bastante en el funcionamiento al Project de Microsoft y actualmente se encuentran únicamente en idioma Inglés. El MS Project es una herramienta que permite planear sistemáticamente las tareas y las fases de un proyecto. El Project, en la actualidad, es una de las herramientas más utilizadas para una gestión eficaz en el desarrollo de planes, asignación de recursos a tareas, dar seguimiento al progreso, administrar presupuesto y analizar cargas de trabajo. Microsoft Project es un software de administración de proyectos diseñado por Microsoft para ayudar a los gestores de proyectos en el desarrollo de planes, asignación de recursos a tareas, dar seguimiento al progreso, administrar presupuesto y analizar cargas de trabajo. La aplicación crea calendarización de rutas críticas, además de cadenas críticas y metodología de eventos en cadena disponibles como add-ons de terceros. Adicionalmente, Project puede reconocer diferentes clases de usuarios, los cuales pueden contar con distintos niveles de acceso a proyectos, vistas y otros datos. CURSOS RECOMENDADOS:- Curso de Gestión de Proyectos con MS Project

|

| Publicado el 2014-05-12 10:08:38 por Ana Gordillo & C. Rodríguez | Abrir |

| Entradas 21 a 25 de 62 | << Anterior | Siguiente >> |