| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Modelado de un casco en 3D con Rhinoceros |

La forma más común de modelar un casco 3D es a partir del plano de formas. En construcción naval se aplica

el término plano de formas como un plano, a escala conveniente, de las líneas

de trazado horizontales o comúnmente conocidas como líneas de agua del buque en

planta; así como de las secciones verticales longitudinales y transversales.

Las secciones transversales igualmente espaciadas entre las perpendiculares de

proa y popa, constituye lo que se conoce como caja de cuadernas. Dependiendo de

la eslora del buque se cogerá un número u otro de cuadernas denominadas

cuadernas de trazado (más o menos de 10 a 20) además de dos secciones en los

puntos medios de los espacios finales tanto de proa como de popa, cuya causa en

la acentuación del cambio de las formas del buque en las secciones denominadas

anteriormente.

Únicamente se dibuja, en el

plano de formas, la mitad del buque, debido a su simetría respecto a crujía,

por su parte, las secciones de la mitad de proa se dibujan a la derecha de la

proyección del plano de crujía y las de popa a la izquierda.

Una vez concluido el plano de

formas se precede a la realización de la cartilla de trazado el cual alberga

una serie de mediciones específicas del buque y consiste en las medias mangas a

diferentes alturas de las diferentes líneas de agua y alturas de cubierta en

cada una de las secciones transversales.

Las paralelas al plano de la

base se denominan líneas de agua, y también flotaciones. Se numeran de abajo

hacia arriba empezando por el plano de la base, al que se denomina línea de

base o línea de agua “0” cero.

Las paralelas a los planos de

los extremos de proa y popa, perpendiculares al plano de base, se denominan

secciones transversales, y también cuadernas. Se numeran generalmente de popa a

proa, empezando por la perpendicular de popa a la que le corresponde el “0”. De

la perpendicular de popa hacia popa se enumeran con números negativos.

Las paralelas a los planos de

los costados, de babor y estribor, que dividen al prisma longitudinal y

perpendicularmente al plano de la base, se denominan secciones longitudinales.

La principal es la que divide al prisma y al buque longitudinalmente en dos

partes simétricas, que generalmente se denomina plano diametral. Se designa línea

central a la intersección del plano diametral con el plano de la base, con los

de las líneas de agua, con los de las secciones transversales y con los de toda

estructura a la que divida en dos partes simétricas.

La obtención de unas formas

óptimas desde este punto de vista hidrodinámico es lo que se busca para que el

buque pueda navegar a una velocidad determinada utilizando la menor cantidad de

potencia posible y de esta forma gastar menos combustible y mejorar la

autonomía.

Entre los programas existentes

en la actualidad más apropiados para realizar el modelado 3D del casco están el

Maxsurf y el Rhinoceros, ambos trabajan creando superficies NURBS (acrónimo

inglés de non-uniform rational B-spline) es un modelo matemático muy utilizado para generar y representar

curvas y superficies

Una de las ventajas que aporta

el Rhinoceros 3D como modelador de cascos de buques, es su facilidad para

aprender a manejarlo, y que permite ajustar mucho más fácilmente la geometría

del casco a lo que nosotros queremos. También tiene herramientas para realizar

el alisado del casco (fairing) lo cual es indispensable para obtener un buen

modelo 3D y que pueda ser utilizado posteriormente en la fase de análisis

numérico.

Para la creación del plano de

formas utilizando Rhinoceros 3D se pueden utilizar diversas técnicas, siendo

una de las más sencillas la siguiente:

Una vez tengamos el modelo de

casco en 3D, nos facilitará la realización de diferentes análisis utilizando

software de arquitectura naval, CFD, etc, lo cual nos va a permitir comprobar

la validez del diseño o en caso necesario implementar mejoras, que llevarán a

la modificación del modelo 3D y a su vez la realización de nuevos análisis,

hasta comprobar que el diseño es el adecuado.

FORMACIÓN RECOMENDADA: - Curso de modelado 3D con Rhinoceros 5.0 para el sector naval |

| Publicado el 2016-04-11 11:42:11 por Carlos Rodríguez & Joshua | Abrir |

| MOTORES VELLINO |

| MOTORES VELLINO:

El Laboratorio Vellino Taller

Electromecánico fabricó motores en Barcelona desde aproximadamente 1904. La

fábrica la llevaba el ingeniero de origen suizo, Carlos Vellino Roch,

propietario también de una fábrica de acumuladores eléctricos en la misma

ciudad.

Motores fabricados por

LABORATORIO VELLINO: Taller electromecánico Aribau 197, Barcelona, España.

Son motores estacionarios de

gasolina, un cilindro tipo vertical, dos volantes, magneto “SAGA",

refrigeración líquida mediante enfriador tipo cortina con bomba de agua para

forzar la circulación de la misma.

Casualmente en 1942 los hermanos Sanglas,

luego fundadores de la marca de motocicletas de igual nombre, fabricaron en

Manlleu motores Vellino de uso agrícola

bajo licencia. El mismo Carlos Vellino estuvo relacionado con los primeros pasos (1899) encaminados a construir los primeros vehículos en España con motor eléctrico. Más información en la biografía de Emilio de la Cuadra Albiol.

Motor estacionario de gasolina,

un cilindro tipo vertical, un volante de inercia con apoyo exterior, taques y

válvulas a la vista de engrase exterior manual, magneto de baja tensión Bosch,

utilizando chispero en el encendido y no bujía, refrigeración líquida mediante

bidón de agua con efecto termo sifón.

En publicidad de época aseguran ser una marca acreditada durante más de 46 años, por lo

tanto podría deducirse que comenzaron la fabricación en el año 1904, en

Barcelona. Podría decirse que es una de las marcas pioneras en cuanto a la

fabricación de motores estacionarios en España, de construcción sencilla, el

engrase interior se realiza por chapoteo, y el de válvulas y taques

manualmente, un sencillo carburador y un regulador por inercia de los

contrapesos situados en la cabeza del árbol de levas, sirven para realizar la

admisión de la mezcla de combustible. Este sistema lo utilizaron desde estas

primeras unidades a comienzos de siglo hasta el final de la fabricación y

posterior cambio de denominación en los años 50. Usados habitualmente en bombas

de riego, generadores eléctricos, y máquinas agrícolas para trillar, instalaciones

de elvación de agua etc.

|

| Publicado el 2014-03-16 10:41:32 por | Abrir |

| Realizar animaciones con Blender 3D |

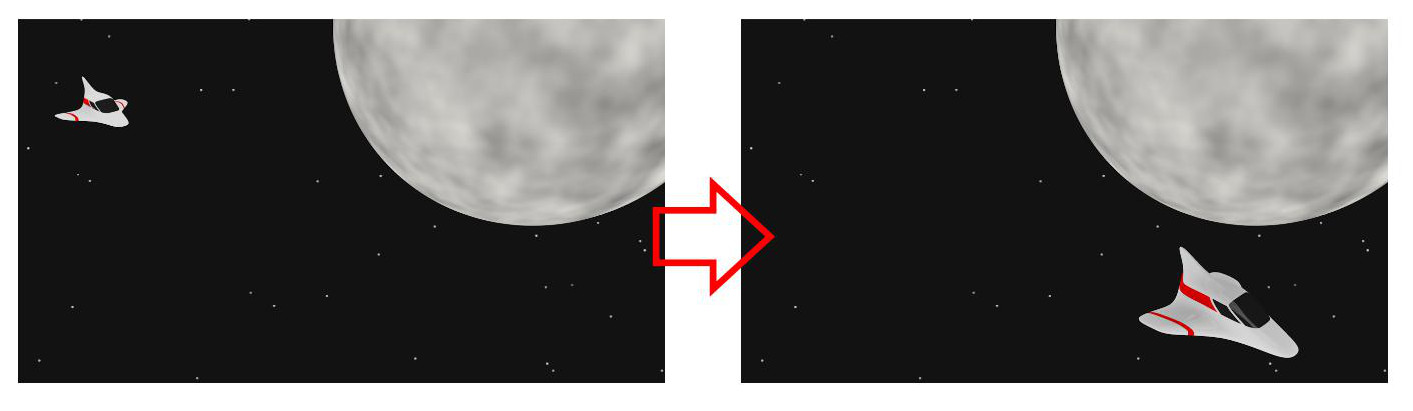

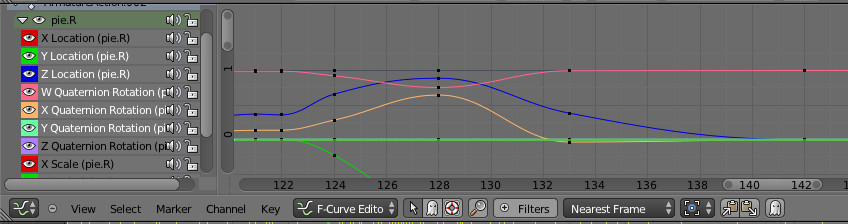

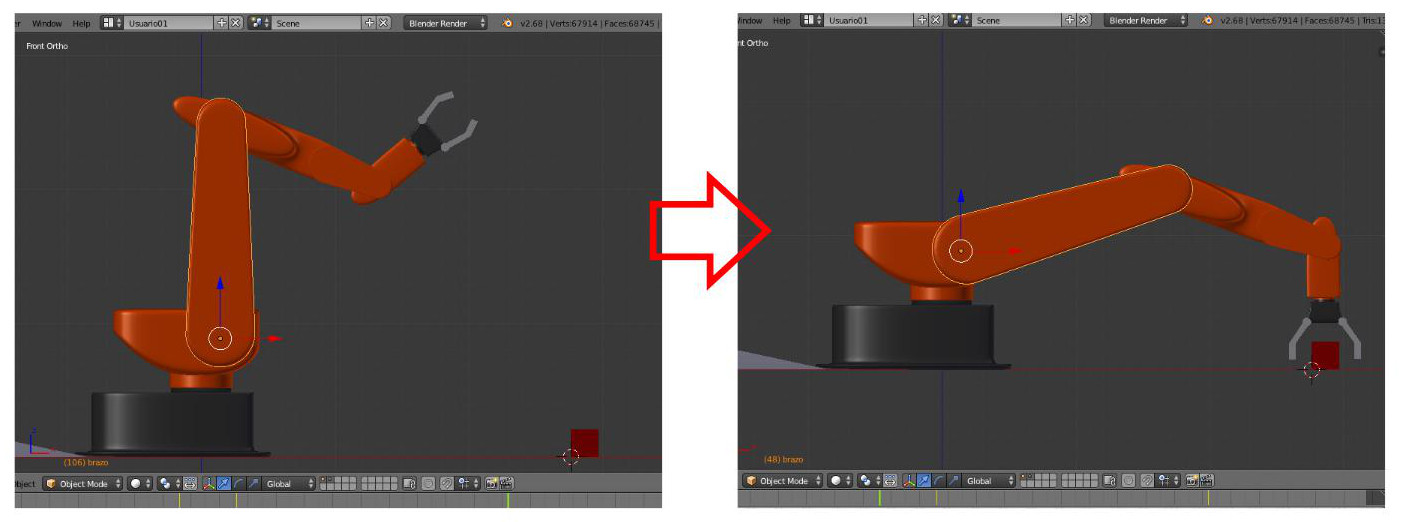

De todos es sabido que las animaciones aportan un toque de calidad a cualquier presentación, bien sea de un proyecto, producto, un servicio, o simplemente para promocionarse personalmente entre la dura competencia laboral. Tampoco es ningún secreto que realizar grandes animaciones supone dominar un programa informático y dedicarle muchas horas de trabajo, además de la necesidad de poseer conocimientos técnicos en una gran cantidad de campos, que dependerán de la naturaleza de la animación. Pero lo que mucha gente no sabe, es que con unos conocimientos básicos de Blender 3D, cualquier usuario con un poco de dedicación puede realizar animaciones sencillas que muestren a la perfección el modelo e incluso sus mecanismos. Para ello será necesario que domine un serie conceptos y procedimientos con los que Blender generará animaciones de calidad de forma sencilla. El primero de estos conceptos presentes en el programa, es el uso de fotogramas clave. Un fotograma clave no es más que una posición fija en el tiempo. Utilizando este recurso se puede decir a Blender que en el principio de una animación los elementos de la escena se encuentren en una determinada posición (fotograma clave en el fotograma 1), decirle que en el final de la animación los elementos se encuentren en otro punto (fotograma clave en el fotograma final), y Blender por su cuenta generará el movimiento necesario para se que produzca dicho cambio a lo largo del tiempo. Pongamos un ejemplo. Si le decimos a Blender que una pelota se encuentra a un lado de la pantalla en el principio de la animación, y le decimos que al final de la misma se encontrará en el otro lado de la pantalla, no habrá que hacer nada más para que la pelota recorra la pantalla de un lado a otro al lanzar la animación, porque Blender pensará por si mismo que la pelota ha tenido que ir desplazándose durante ese tiempo.   Pese a las grandes posibilidades del manejo de los fotogramas clave y la interpolación, en muchos casos se necesitará tener mayor control del recorrido de los objetos en la animación, por lo que Blender permite generar trayectorias con total comodidad a partir de curvas o simples segmentos. Con todo lo anteriormente dicho, ya se pueden realizar las primeras animaciones, pero con esto el usuario tendría serias dificultades para generar determinadas simulaciones de movimiento donde intervengan varias piezas u objetos, por lo que debe entrar en escena la cinemática directa y la mecánica restringida. Comprender bien estos conceptos permitirá poder hacer mejores animaciones con menor dificultad, ya que permitirá que el programa interprete que ciertos elementos de la escena afecten a otros con su movimiento (por ejemplo cuando un objeto se mueve y con su movimiento empuja a otro, o cuando en una máquina movemos una pieza y esta a su vez arrastra a otras). La cinemática directa además permitirá animar mecanismos e incluso personajes robóticos sin tener que entrar en la animación con huesos, o rigging, que supondría la necesidad de conocimientos más avanzados.     A esto debemos añadir que en Blender todo se puede animar. No solo se pueden animar los objetos modelados, sino que además se puede animar la cámara (pudiendo así utilizar con facilidad técnicas cinematográficas como el travelling), los focos (pudiendo simular el paso del día sobre un objeto al mover la fuente de luz), o incluso animar opciones (permitiendo generar cambios de color, cambios de material, cambios en la intensidad de las luces, golpes de zoom en la cámara, etc). Por último queda la guinda del pastel, y es que Blender dispone de un potente editor de vídeo, por lo que el usuario podrá montar vídeos utilizando varias animaciones e imágenes, e incluso añadir sonidos, permitiendo generar trabajos de gran calidad visual y realismo.  A continuación podemos ver el vídeo promocional del curso de Blender aplicado a Diseño de Producto que la plataforma Technical Courses oferta. Se trata de un vídeo realizado utilizando solo las técnicas mostradas en dicho curso, mostrando la capacidad de Blender combinados con los conocimientos que todo alumno del curso debe adquirir al finalizar. CURSOS RECOMENDADOS: - Curso de Blender 3D para Diseño de Producto. - Curso de Blender 3D. Modelado Básico. - Curso de Blender 3D. Iniciación a renderizado y animación. |

| Publicado el 2014-03-24 00:44:40 por Juan López Maroño | Abrir |

| Motores diesel lentos de 2T controlados electrónicamente. | ||||||||||||||||||||||

Los motores controlados

electrónicamente, motores llamados inteligentes se introdujeron en el mercado a

partir del año 2002-2003, con las versiones de control electrónico; MAN B&W

ME y Sulzer RT-flex, las cuales partían respectivamente de los modelos ya

establecidos MAN B&W MC y Sulzer RTA.

Tanto MAN B&W Diesel como New

Sulzer Diesel demostraron que el funcionamiento del motor sin árbol de levas

era posible, aplicando control electrónico en la inyección de combustible y en los

sistemas de actuación de la válvula de escape.

La continua inversión en I+D dio

lugar a una generación de "motores inteligentes" muy fiables, los

cuales monitorizan su propia condición de funcionamiento y ajustan los

distintos parámetros de trabajo para obtener un rendimiento óptimo en todos los

regímenes de funcionamiento, incluida también la optimización del consumo de

combustible, así como distintos modos de reducción de las emisiones

contaminantes.

Los datos de funcionamiento del

motor son constantemente monitorizados y comparados con los valores definidos

por los expertos del sistema, si se detectan desviaciones entonces son

adoptadas de forma automática medidas correctoras para restablecer la situación

a valores normales.

Para hacer frente al objetivo de

flexibilidad operativa, MAN B&W Diesel, explica que es necesario ser capaz

de cambiar los tiempos de la inyección de combustible y de los sistemas de

actuación de las válvulas de escape con el motor en marcha. Para lograr este

objetivo con el sistema tradicional de árbol de levas supondría una complejidad

mecánica que tendría un perjuicio para la fiabilidad del motor. Con un motor

sin el árbol de levas tradicional este inconveniente es solucionado. Otras

ventajas es que son capaces de monitorizar su propia condición y ajustar los

parámetros principales para optimizar el comportamiento en un modo de

funcionamiento seleccionado.

También pueden añadirse nuevas

características operacionales durante el tiempo de vida en servicio de un

buque, mediante la actualización del sistema software, que pretenden

incrementar el valor de reventa del buque.

Para satisfacer el objetivo de la

fiabilidad es necesario disponer de un sistema que pueda proteger de forma

activa el motor de daños causados por sobrecarga, la falta de mantenimiento y

un mal ajuste. La monitorización del motor permite recoger datos de su estado

de funcionamiento en tiempo real, esta información es procesada y analizada por

software, activando las medidas correctoras necesarias para salvaguardar la

seguridad del motor.

Una condición del sistema de

monitorización debe ser utilizada para evaluar el estado general del motor,

manteniendo así su funcionamiento y mantenimiento de sus parámetros de

funcionamiento dentro de los límites. La condición del sistema monitorización y

evaluación es un sistema on-line con muestreo automático de todos los datos de

funcionamiento normales del motor, complementados por las mediciones de presión

del cilindro. El sistema presentará un informe e intervendrá activamente cuando

los parámetros de funcionamiento muestren desviaciones insatisfactorias. Los

datos de presión del cilindro entregados por el sistema de medición se utilizan

para diversos cálculos:

- La presión media indicada es

determinada como un chequeo de la distribución de cargas en el cilindro, así

como la potencia total del motor.

- La presión de compresión se

determina como un indicador de fugas excesivas causados por, por ejemplo, una

válvula de escape quemada o rotura de aros de pistón (la condición es generalmente

acompañada por un aumento en la temperatura de los gases de escape del cilindro

en cuestión).

- La temperatura de la pared del

cilindro es monitorizada como un indicador adicional del estado de los aros del

pistón.

- La presión de combustión se

determina para controlar los tiempos de la inyección y para el control de las

cargas mecánicas.

- La tasa de aumento de presión

(dP/dt) y la tasa de liberación de calor son determinados para la evaluación de

la calidad de combustión como una advertencia en caso de "malos

combustibles" y para indicar cualquier riesgo de problemas en los aros de

pistón en caso de altos valores dP/dt.

Motor B&W 6S40ME-B9, análisis FEM de temperaturas en cámara de combustión y pistón (Foto MAN B&W, www.mandieselturbo.com) El sistema de monitorización de

la condición del cilindro tiene por objeto detectar fallas tales como fugas en

los aros de pistón, ralladuras en la camisa interior del cilindro y combustión

anormal. La detección de anomalías graves por los sistemas integrados da lugar

a un cambio en el modo de funcionamiento del motor, pasaría a funcionar en “modo

de protección del motor”. El sistema de control contiene los datos para un

funcionamiento óptimo en una serie de modos diferentes, como "modo de

ahorro de energía”, “modo de control de emisiones” y diversos modos de

protección del motor. El limitador de carga del sistema (sistema de cumplimiento

del diagrama de carga) tiene por objeto prevenir cualquier sobrecarga del motor

en condiciones tales como mar gruesa, casco sucio, navegación en aguas poco

profundas, hélice demasiado pesada o potencia excesiva absorbida por el

alternador de cola. Estas funciones aparecerán como algo normal en las futuras

especificaciones técnicas de compra.

El sistema de inyección de

combustible funciona sin árbol de levas convencional, utilizando alta presión

de aceite hidráulico impulsado por una bomba como fuente de potencia y un servo

con control electrónico para controlar la bomba de inyección. Los aspectos

positivos del sistema electrónico incluyen una considerable mejora del

rendimiento de la combustión, de la eficiencia y, por tanto, de las emisiones contaminantes.

Otra ventaja de los motores con control electrónico, es posible reducir de manera apreciable la velocidad de funcionamiento

lento del motor, que tiene ventajas cuando el buque maniobra en aguas

congestionadas, como por ejemplo el Canal de Suez. Por otra parte, la mayor

utilización de sensores en los motores abre nuevas posibilidades de tareas

adicionales, tales como la monitorización de la condición y la detección

temprana de un posible daño. Para estos propósitos hay disponibles muchos más

puntos de medida de los que había anteriormente.

Tanto Wärtsilä como MAN B&W

pretenden una flexibilidad operacional sin precedentes en términos de ahorro de

combustible y optimización de las emisiones, una mejora de la fiabilidad y la

maniobrabilidad (gracias a modos de velocidad de funcionamiento extremadamente

lenta), y costes de funcionamiento más bajos durante el ciclo de vida. También

facilitan una operación más sencilla y sin problemas por la tripulación.

La necesidad de los análisis CAE y CFD:

Todas las ventajas que proporciona la gestión electrónica del motor se

encuentran limitadas por la física de los elementos mecánicos que

costituyen el propio motor, la capacidad de consumo de aire,

combustible, eficiencia del barrido, capacidad para quemar diferentes

combustibles, temperaturas admisibles en la cámara de combustión,

potencia máxima que puede desarrollar la estructura motor, capacidades

de la turbosoplante etc. Todos estos parámetros se encuentran

determinados por la arquitectura del propio motor, para optimizar el

diseño de un motor antes de contruirlo contamos con las herramientas

CAD, CAE y el CFD, que nos van a permitir construir de forma virtual y

simular su comportamiento, el ahorro de costes en tiempo y dinero es

incomparable, además de que es posible desarrollar y evolucionar mucho

más un determinado diseño.

Los motores de dos tiempos en general presentan un inconveniente que

tiene una gran influencia en el desarrollo de su ciclo de

funcionamiento, este problema viene motivado por el hecho de tener que

realizar las cuatro fases del ciclo de funcionamiento (expansión,

escape, admisión y compresión) en una sola vuelta del cigüeñal, por

tanto los periodos necesarios para cada una de las fases son

necesariamente más cortos que en un motor de cuatro tiempos. De todas

ellas, las etapas más críticas son el escape-admisión, que es cuando se

renueva la carga dentro del cilindro, es por ello que en el diseño del

motor es sumamente importante que dichas etapas se lleven a cabo de

forma óptima, para que el motor pueda desarrollar buenas prestaciones.

El proceso de desplazamiento de los gases quemados fuera del cilindro, y

el llenado con carga de aire fresco, recibe el nombre de “barrido”, y

su adecuada realización tiene una influencia decisiva no solo en el

consumo de combustible, sino también en la potencia y en la

contaminación. En la siguiente figura se indica la circulación de aire

(color rojo) y gases de escape (color azul).

Tal y como se puede observar en la figura anterior, el aire entrante se

utiliza para expulsar fuera o barrer los gases de escape y mientras

tanto llenar el espacio con aire fresco. Durante el proceso, una

cantidad de aire externo es usado para limpiar el cilindro de gases de

combustión. El aire entrante a presión dentro del cilindro se llama aire

de barrido, y las lumbreras a través de los que entrase son llamadas

lumbreras de admisión o de barrido. El barrido de los motores de dos

tiempos se caracteriza por dos problemas típicos: las pérdidas por

short-circuit y mixing. Short-circuit (cortocircuito) consiste en

expulsar parte de la carga de aire fresco directamente al escape y

Mixing (mezcla) consiste en que hay una pequeña cantidad de gases

residuales que permanecen atrapados sin ser expulsados, los cuales se

mezclan con parte de la carga de aire fresco. A fin de reducir estos

problemas, el aire de barrido que entra dentro del cilindro a partir de

las lumbreras de admisión debe estar perfectamente dirigido. La

siguiente figura, obtenida mediante un análisis CFD, muestra la

distribución de velocidades del flujo en el interior del cilindro

durante la renovación de la carga.

El motor MAN B&W 7S50MC cuenta

con 7 cilindros en línea, con un diámetro de cilindro de 500 mm y una

carrera de 1910 mm, suma una cilindrada total de 375 litros y desarrolla

una potencia máxima de 9.988 kW a 127 rpm. Cada cilindro posee en su

parte baja 16 lumbreras de admisión y en la culata posee una gran

válvula de escape para permitir la exhaustación de los gases quemados.

Por medio del análisis CFD proporciona información completa sobre el

fenómeno en el interior del cilindro y la influencia de multitud de

factores. En el campo de los motores marinos medianas y grandes, el

análisis CFD es especialmente útil porque un prototipo experimental es

extremadamente costoso y la construcción de un modelo a escala a veces

no es suficientemente preciso.

La siguiente figura muestra las fracciones másicas de gases de escape (color azul) y aire (color rojo) para un recorrido desde 90º hasta 270º de ángulo de cigüeñal.  Evolución de las fracciones másicas de aire y gases durante el barrido, análisis CFD realizado con OpenFOAM

Para llevar a cabo el estudio CFD de un motor es necesario disponer del

sowftware libre OpenFOAM porque al ser un código abierto permite una

completa manipulación de las ecuaciones gobernantes. Lo cual es

indispensable para llevar a cabo este tipo de análisis de un motor real

por ser necesario ajustar multitud de parámetros que definen de forma

precisa el funcionamiento del motor, lo cual además sería muy complicado

de llevar a cabo con otro tipo de programas comerciales.

Si desea recibir un curso de formación para aprender a manejar el programa de CFD de uso libre OpenFOAM, le recomendamos que realice el curso de Technical Courses: - WOODYARD (Pounder's Marine Diesel Engines And Gas Turbines, 9Th Edition). - WARTSILLA (http://www.wartsila.com/en/marine-solutions/overview) |

||||||||||||||||||||||

| Publicado el 2014-04-02 11:58:35 por C. Rodriguez Vidal | Abrir | ||||||||||||||||||||||

| Motor diesel de cuatro tiempos más potente del mundo, el Wärtsilä 64 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

El Wärtsilä 64 es el motor de media velocidad más potente del

mundo. Desarrolla una potencia de alrededor de 2.000 Kw por cilindro. La

versión más potente es el modelo 18V64 que cuenta con 18 cilindros en V

y desarrolla una potencia de 34.920 kW.

El motor de 6 cilindros es la versión más pequeña de la serie, que solamente cuenta con una potencia de 16.400 BHP. En este rango de potencias lo más habitual es emplear motores de dos tiempos de cruceta, que giran más lentamente y van directamente acoplados al propulsor sin necesidad de engranajes reductores de velocidad. En la tabla siguiente podemos comparar las características del Wärtsilä 6L64 con un motor diesel lento con potencia equivalente, el SULZER RT-flex 58T.

Ambos motores son adecuados para este tipo de buques, las diferencias

más importantes entre ambos son el peso y tamaño que son bastante más

favorables para el Wärtsilä 6L64, como se puede observar en el dato de

densidad de potencia la mejora es de un 43%, sin embargo esta ventaja se

ve ligeramente disminuida por la necesidad de equipar una reductora

entre motor y hélice.

En cuanto a consumos de combustible, están bastante igualados pero con

una ligera ventaja para el motor de dos tiempos Sulzer, que en la

práctica es mayor debido a que va directamente acoplado, mientras que el

de cuatro tiempos necesita una reductora que supone pérdidas de

rendimiento en la transmisión de potencia a la hélice. En cuanto a la

calidad de combustible ambos están preparados para quemar Heavy fuel oil

730 cSt/50°C, ISO 8217, class F, RMH 55. Aunque es previsible que a la

larga el uso de este tipo de combustibles pesados causen mayores costes

de mantenimiento en el motor de cuatro tiempos, siendo más fiables en

este sentido los motores de dos tiempos.

En cuanto al los costes, es de esperar que el motor lento Sulzer tenga

un coste sensiblemente superior al del motor Wärtsilä 6L64 incluyendo el

coste de la reductora.

Resumiendo, el motor de media velocidad Wärtsilä 6L64 es una alternativa

válida a los motores de dos tiempos de cruceta que son más habituales

en este rango de potencias. Supone ventajas claras en tamaño y peso que

pueden ser eficazmente aprovechadas en cierto tipo de buques con

características o diseño que se aparten en cierta manera de lo

convencional.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Publicado el 2014-02-15 16:28:21 por C. Rodriguez | Abrir | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Entradas 31 a 35 de 59 | << Anterior | Siguiente >> |