| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| La Operación Elcano: Castillo de la Luz y Castillo de Lopera |

Una audaz operación de cirujía naval para reutilizar las popas de unos petroleros con propulsión a vapor en dos bulkcarriers consumiendo carbón

Durante la crisis del petróleo de

los años 70, debido a los considerables aumentos en el precio del crudo y la

incertidumbre de una continuidad en su suministro, se volvió la vista hacia el

carbón como fuente primaria de energía térmica. El rendimiento térmico de los motores diesel era mucho mejor que el

obtenido con el ciclo de turbinas de vapor, sin embargo los motores no tienen

la posibilidad de consumir combustibles sólidos como el carbón, el cual es un

combustible mucho más económico que el petróleo y su precio más estable. Esta

diferencia de precio puede llegar a compensar la diferencia de consumos,

pudiendo darse el caso que un buque que utilice carbón como combustible sea más

rentable que otro buque equivalente propulsado con motores diesel.

El precio de los combustibles marinos está directa y proporcionalmente

ligado al precio del crudo. Hasta 1973, el coste del combustible era mínimo y

por ello los buques no tenían grandes disposiciones de ahorro energético. Se

buscaba la potencia de las máquinas y la simplicidad de operación y

mantenimiento, en vez de la eficiencia económica. Se usaban turbinas de vapor

de pocas etapas, calderas sin economizadores, motores diesel de carreras cortas

y quemando combustible ligero, turbo soplantes sencillas, e incluso motores no

sobrealimentados, maquinaria de cubierta de vapor, turbogeneradores y un amplio

surtido de equipos de baja eficiencia energética. La subida de precios del

petróleo de los años setenta propició el rápido abandono de las turbinas de

vapor en los buques.

En España, durante el principio de la década de los años 80 se realizó el

interesante experimento de cortar dos petroleros Suezmax,

uniendo luego la popa con máquina propulsora por turbina de vapor con

el casco de un bulkcarrier de nueva construcción (en la botadura lleva

la popa con motor diesel que será cortada y unida al petrolero), creando

un granelero con propulsión por turbinas y consumiendo carbón. Secuencia de la

operación Elcano (cortar y pegar), al petrolero se le corta su popa,

spues se construye en grada un buque hibrido que será cortado, con la

popa para el petrolero y el casco para el bulkcarrier, finalmente se le

une la popa con turbinas al bulkcarrier y la popa con motor al

petrolero.Ref [4]

Estos buques fueron el “Castillo

de la Luz” (1987 – 1996) y “Castillo de

la Lopera” (1985 – 1996), que era dos bulkcarriers carbóneros construidos por

la E.N Bazan para la E.N. Elcano, en su “operación cortar y pegar”, que

consistió básicamente en aprovechar las instalaciones de turbinas de unos

petroleros que no resultaba rentables con los nuevos precios del crudo, pero

que podían utilizarse en los nuevos buques, quemando carbón cargado en origen.

La operación se llevo a cabo intercambiando las partes de popa, de ahí el

nombre de la operación antes citada.

La operación llevada a cabo por los trabajadores de la E.N. Bazan, fue tremendamente complicada y audaz, aprovechando hasta el último metro del dique, llegando durante esta operación a la cima de la ingeniería naval, marcando un hito a nivel mundial. Ref [6]

Las popas de esos buques

bulkcarriers pertenecieron a los petroleros “Castillo de Lorca” y “Castillo de

Montearagón”, construcciones 143 y 149 de E. N. Bazan de El Ferrol. Su planta

propulsora era de turbinas Bazán-Kawasaki, con la típica disposición de dos

turbinas: Alta y Baja Presión conectadas en paralelo a una caja reductora para

dar salida a un solo eje. Las turbinas eran de acción, teniendo la de Baja

algunas etapas de reacción. La turbina de Ciar estaba situada también según la

disposición típica de los buques de turbinas, en el mismo eje que la de Baja, y

constaba de dos etapas Curtis. Tenían una potencia total de 32.000 CV y

llevaban dos calderas Kawasaki a 65 k/cm2 y 515º C de vapor recalentado

quemando HFO.

Para utilizar carbón como

combustible, además del Fuel-oil, fue necesario equipar a los buques con

calderas adecuadas para este combustible, además de otros equipos necesarios

para la preparación del carbón antes de pasar a la caldera.

Se consideraron tres formas de

quemarlo en calderas: como carbón pulverizado; en lecho fluidizado; o con

parrillas mecánicas. La carga a mano quedaba descartada en la sociedad actual.

El carbón pulverizado es el

sistema más empleado en calderas terrestres de gran producción de vapor. Por

tanto, aunque la experiencia marina haya sido escasa y poco afortunada (entre

otras cosas porque no en todos los puertos había carbón adecuado) era lógico

pensar en su aplicación abordo. No obstante, el polvo de carbón exige una

instalación (molinos, secadores, etc) para su preparación, con el consiguiente

espacio, inversión y gastos de mantenimiento. Además, aunque las partículas del

polvo de carbón sean muy pequeñas, tardan en quemarse, por lo que la cámara de

combustión ha de ser particularmente grande. Y en la manipulación y

conservación del polvo hay que establecer condiciones especiales para evitar el

peligro de explosión.

El lecho fluidizado tiene

ventajas parecidas a las del carbón pulverizado, pero supone mucho menor gasto

y espacio, por lo que entra en lo posible que en el futuro sea un sistema

recomendable. Pero en los años en que se trato de utilizar, estaba todavía en

desarrollo y la experiencia marina era demasiado escasa.

La solución estaba, por tanto, en

las parrillas mecánicas. Pero se habían empleado poco a bordo y no dejaban de

presentar dificultades; como sucedió en las que se montaron en algunos barcos

españoles durante la guerra del 39.

Calderas de carbón con hogar mecánico de parrilla móvil. Utilizadas en los buques de la E.N Elcano. Ref [2].

La planta propulsora original del

petrolero contaba con dos calderas de F.O. de 50/75 t/h, y con una condición de

vapor de 50kg/cm² y 515º C.

Para reducir al mínimo los

cambios se tomaron las siguientes decisiones:

1-Instalar solamente una caldera

de carbón capaz de producir todo el vapor necesario para navegar en condiciones

normales.

2- Conservar una de las calderas

existentes de F.O para usarla como caldera de vuelta a casa, para uso en puerto

o en caso de faltar carbón y por seguridad, mantenimiento, etc

La caldera de carbón seleccionada

es de Combustión Engineering tipo V2M9S, con una producción normal de 80t/h y

una m.c.r. de 92t/h. Las condiciones de vaporización eran de 60 kg/cm² y 495º

C. La parrilla era fabricada por Detroit Stoker e incorporaba cinco cargadores.

Para una producción de 24.000

SHP, la caldera debería producir aproximadamente 75t/h de vapor y consumir

9-9,5 t/h de carbón térmico de 6000 kcal/kg.

Respecto a la planta original de

petrolero fue modificado el ciclo e vapor, eliminando el calentador de aire

regenerativo, al igual que los calentadores de la tercera y cuarta fases. El

ciclo previo con cuatro sangrías fue sustituido por otro de dos, y el agua de alimentación corría directamente desde

el calentador del desaireador al economizador, con una temperatura de unos 150º

C. Esto trae como resultado un rendimiento algo menor, pero con la ventaja de

una mayor sencillez del ciclo.

Para compensar la disminución de

rendimiento del ciclo de vapor se pensó en mejorar el rendimiento global de la

planta instalando un alternador de cola y una bomba de alimentación eléctrica,

lo cual proporcionaba una mejora importante respecto a la planta original.

Para evitar la contaminación por

polvo de carbón principalmente problemático en puerto se había previsto la instalación

de un colector de polvo mecánico, con un rendimiento del 95%. Pero en caso

necesario se utilizarían en puerto solamente los quemadores de F.O. para evitar

la emisión de humos negros contaminantes.

El " Castillo de la Luz" y el " Castillo de Lopera"

estuvieron navegando y quemando carbón, eran las construcciones 186 y 188 de la

E.N. Bazan, tenían 81.035 GT y 47.335 NT, con 274 metros de eslora, 46 de manga

y 24 de puntal. Disponían de 10 bodegas, las bodegas nº 4 y 6 eran la bodega de

consumo (carboneras bunker con capacidad para 13.000 m³) y estaban situadas a

media eslora, éstas tenían tolvas (la de proa con fondo plano y la de popa con

fondo de dientes de sierra) por donde caía el carbón, de aquí pasaba a través

de una tubería, a la que se le inyectaba aire y era conducido hasta la sala de

máquinas. El carbón ya en la sala de máquinas caía en una especie de molinillo,

que molía las piedras de carbón, y una vez molidas iban a la caldera para ser

quemadas. Navegaban consumiendo carbón, pero al llegar a puerto se cambiaba a

F.O. para hacer las maniobras de entrada y salida.

La capacidad de carga en las

carboneras bunker era de unas 25.000 m³ de carbón a esto hay que sumar 7.000 m³

de combustible líquido, lo cual le proporciona un incremento de la flexibilidad

y permitiendo largos viajes mixtos con mineral/carbón utilizando el combustible

líquido para completar el viaje.

El aspecto más problemático y que

generó mas estudios fue el proyecto del sistema de trasiego del carbón, ya que

no se quería limitar las posibilidades operacionales del buque cuando se

consumieran gran variedad de carbones con diferentes granulometrías y grados de

humedad. En el fondo de las carboneras se instalaron las tolvas (12 en la de

popa y 4 en la de proa), en el fondo de estas tolvas se instalaron unos

alimentadores mecánicos, que trasegaban el carbón a las bombas neumáticas.

Entre la tolva y el alimentador mecánico había un sistema de trituración y

tamización con el fin de adaptar las dimensiones del carbón a las necesidades

del cargador (36mm) y separar cualquier materia extraña que pudiera contener el

carbón. Para llevar el carbón hasta la caldera en la popa se instaló un sistema

neumático de alta presión en fase densa.

Estos barcos tenían ruta casi fija, se cargaba en Richards Bays (Sudáfrica), y descargaban en España. Otras veces descargaban en Rotterdam e iban a cargar al Roberts Bank o en Hay Point. Estos barcos los volvieron a cortar y pegar con su parte original sobre el año 1996. Este trabajo fue realizado en el astillero Keppel de Singapur. En la imagen siguiente se ve la parte de popa del "Castillo de Lorca" después de haber sido cortada, esperando a ser unida a las bodegas del "Castillo de Lopera". El resultado fue el "Castillo de Simancas".

Esta es la increible historia de una operación de ingeniería naval al

máximo nivel que se proyectó y llevó a cabo hace 25 años por técnicos de

Bazán, marcando un hito como una de las operaciones de construcción

naval más importantes del mundo en esa época, aunque desafortunadamente

los buques no tuvieron demasiado éxito durante su vida operativa

principalmente por problemas asociados al trasiego y manejo del carbón,

tecnología muy novedosa y que precisaba de mayor inversión y desarrollo,

ello hizo que después de poco tiempo se abandonara el sistema,

volviendo a reformar los buques, por lo que solamente se utilizaron

durante unos 10 años.

FUENTES:

[2] Libro Máquinas

para la Propulsión de Buques, Enrique Casanova Rivas, (edic. 2001).

[3] Libro Evolución

de la Propulsión Mecánica, Luis de Mazarredo (edic. 1992)

[4] Revista Ingeniería Naval nº 553, Julio

de 1981

[5] Libro Empresa Naviera

Elcano. Seis décadas de historia, por Juan Carlos Diaz Lorenzo, ISBN: 9788488605849.

[6] NAVANTIA

[7] TECNOLOGIA MARÍTIMA: Características de las plantas propulsoras [8] Journal of Maritime Research:Study of possibilities of using a steam plant type "reheat" and mixed boilers of coal and fuel-oil for the propulsion of bulkcarriers |

| Publicado el 2013-12-31 11:17:54 por C. Rodriguez | Abrir |

| Certificado de Eficiencia Energética obligatorio para obra existente |

Desde el pasado 1 de junio de 2013, como norma general, cuando se construyan, vendan o alquilen edificios o unidades de éstos, el certificado de eficiencia energética o una copia de éste se deberá mostrar al comprador o nuevo arrendatario potencial y se entregará al comprador o nuevo arrendatario del inmueble. ¿Qué edificios tienen la obligación de obtener un certificado de eficiencia energética?Hay 3 casos en los que se debe obtener dicho certificado: a) Edificios de nueva construcción. b) Edificios o partes de edificios existentes que se vendan o alquilen a un nuevo arrendatario, siempre que no dispongan de un certificado en vigor. c) Edificios o partes de edificios en los que una autoridad pública ocupe una superficie útil total superior a 250 m2 y que sean frecuentados habitualmente por el público.  ¿Qué edificios tienen la obligación de mostrar la etiqueta de eficiencia energética en lugar destacado y bien visible por el público?a) Edificios de titularidad privada que sean frecuentados por el público, con una superficie útil total superior a 500 m2, cuando les sea exigible su obtención. Luego si no se les exige la obtención tampoco tendrán la obligación de mostrarla. b) Edificios, o parte de ellos, ocupados por las autoridades públicas, sean frecuentados por el público, con una superficie útil total superior a 250 m2 c) Para el resto de los casos la exhibición pública de la etiqueta de eficiencia energética será voluntaria, y de acuerdo con lo que establezca el órgano competente de la Comunidad Autónoma.  ¿Cuándo se debe informar sobre el certificado energético?a) En toda oferta, promoción y publicidad dirigida a la venta o publicidad del edificio. b) Cuando el edificio existente sea objeto de contrato de compraventa, total o parcial, será puesto a disposición del adquiriente. c) Cuando el objeto del contrato sea el arrendamiento total o parcial del edificio existente, bastará con la simple exhibición y puesta a disposición del arrendatario una copia del certificado. Mi edificio tiene actualmente un contrato de arrendamiento ¿tengo la obligación de obtener un certificado?Si a la entrada en vigor de dicho Real Decreto ya existe dicho contrato de arrendamiento no es necesario obtener el certificado, así como tampoco en el caso de que éste se renueve. Sí será necesaria su obtención en el caso de establecer un nuevo contrato. ¿Qué edificios no tienen la obligación de tener un certificado de eficiencia energética?a) Edificios y monumentos protegidos oficialmente por ser parte de un entorno declarado o en razón de su particular valor arquitectónico o histórico. b) Edificios o partes de edificios utilizados exclusivamente como lugares de culto y para actividades religiosas. c) Construcciones provisionales con un plazo previsto de utilización igual o inferior a dos años. d) Edificios industriales, de la defensa y agrícolas o partes de los mismos, en la parte destinada a talleres, procesos industriales, de la defensa y agrícolas no residenciales. e) Edificios o partes de edificios aislados con una superficie útil total inferior a 50 m2. f) Edificios que se compren para reformas importantes o demolición. g) Edificios o partes de edificios existentes de viviendas, cuyo uso sea inferior a cuatro meses al año, o bien durante un tiempo limitado al año y con un consumo previsto de energía inferior al 25 por ciento de lo que resultaría de su utilización durante todo el año, siempre que así conste mediante declaración responsable del propietario de la vivienda. CURSOS RECOMENDADOS: - Curso de Certificación Energética en Edificios Existentes CE3 y CE3x - Curso de Certificación Energética en Edificios Existentes CE3x - Curso de Certificación Energética en Edificios Existentes CE3 FUENTES: IDAE, Instituto para la Diversificación y Ahorro de le Energía. http://www.idae.es AUTOR: Artículo realizado por Diego Villanueva, profesor del Curso de Certificación Energética en Edificios Existentes, CE3 y CE3X |

| Publicado el 2014-03-04 16:17:06 por Diego Villanueva | Abrir |

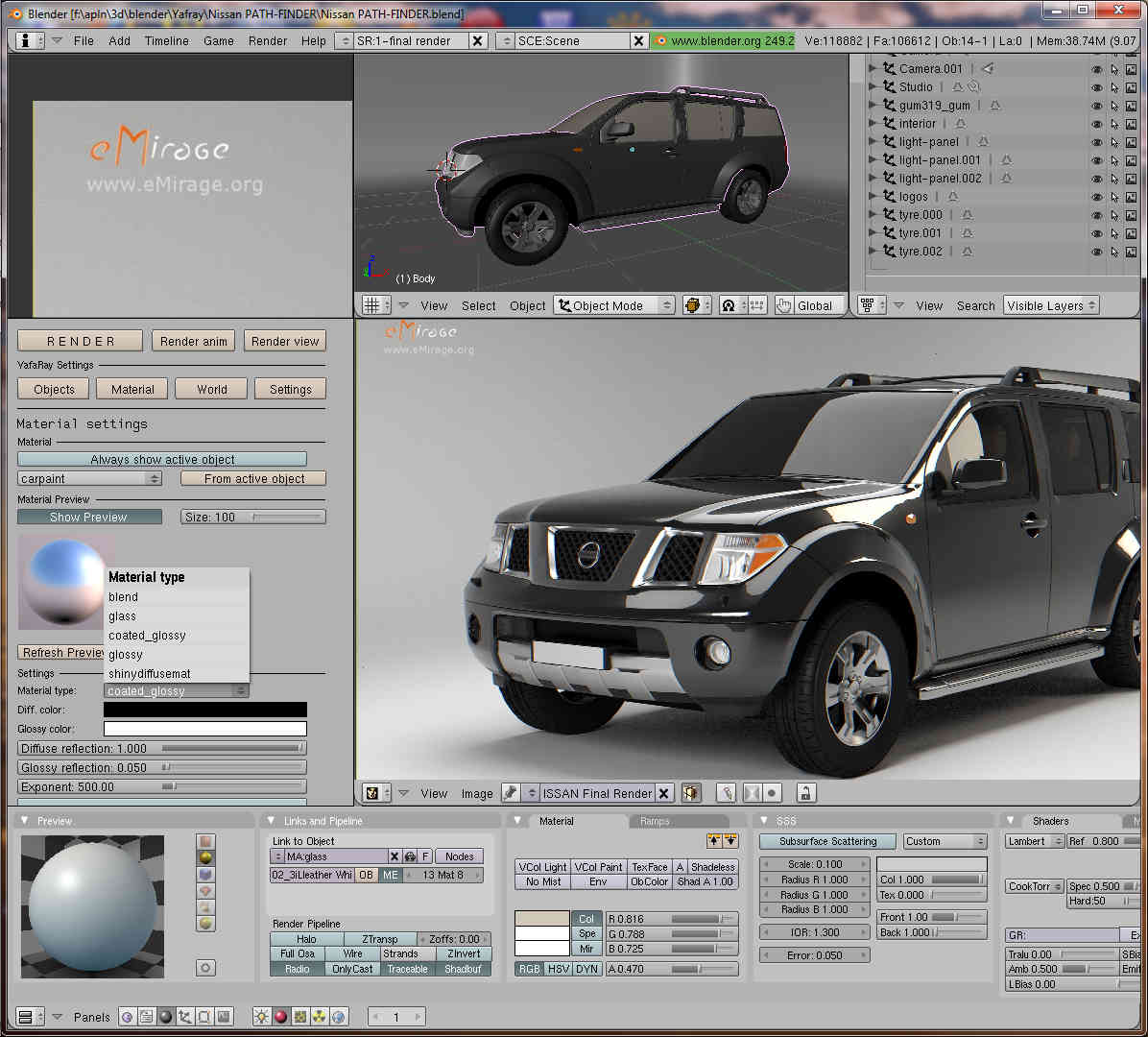

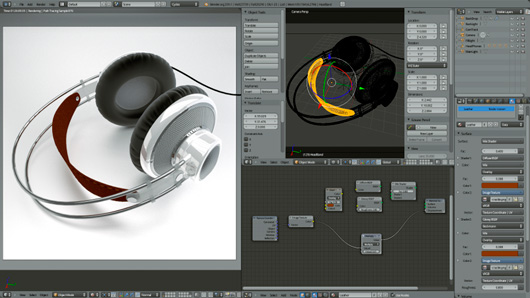

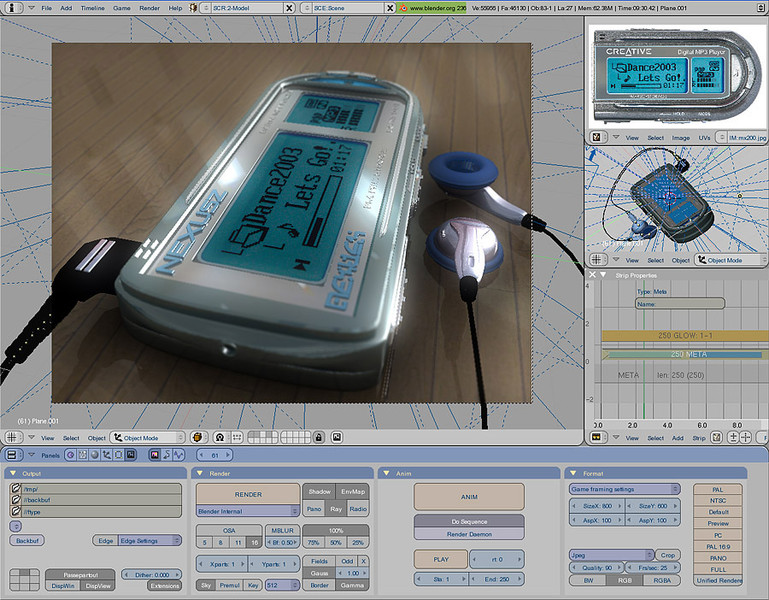

| Blender 3D |

| ¿QUE ES BLENDER 3D? Se trata de uno de los mejores programas de la actualidad para modelado 3D, render y animación. Debido a que es software libre en la actualidad está en franca evolución, por lo que en el futuro se espera que sea un programa muy utilizado tanto para empresas como para uso particular.  Blender es un programa informático multiplataforma, dedicado especialmente al modelado, animación y creación de gráficos tridimensionales. Está desarrollado bajo licencia GPL y es compatible con todas las versiones de Windows, Mac OS X, GNU/Linux, Solaris, FreeBSD e IRIX. Su potencia lo hace comparable a otros programas comerciales como Maya, 3D Studio, Rhinoceros, etc, pero contando con la ventaja de ser totalmente gratuito y existir gran número de tutoriales, la mayoría en inglés.  Debido a la gran cantidad de opciones y posibilidades que ofrece el Blender, puede resultar algo complicado de manejar en un primer momento, sin embargo una vez que nos acostumbramos a su interface podemos aprender fácilmente sus múltiples opciones., las cuales nos permiten crear y animar objetos (modelar, iluminar, texturizar) para video, juegos 3D y también nos van a permitir la creación de simulaciones físicas. ¿PORQUE USAR BLENDER? El hecho de que se trate de software libre lo convierte sin duda en un gran aliado del diseñador 3D, ya que le permite acceder libremente a un programa de gran potencia sin necesidad de desembolsar una suma de dinero importante en concepto de licencia.  Además, las múltiples virtudes de Blender hacen que sea una herramienta al nivel de otras de precio elevado, e inalcanzables para pequeños estudios o diseñadores autónomos. Entre sus capacidades podemos destacar: - Modelado 3D mediante herramientas sencillas. - Modelado 3D de figuras complejas. - Creación de imágenes fotorrealistas a partir de modelos 3D - Simulaciones físicas y de movimiento. - Posibilidad de creación y composición de animaciones y video.  A todo esto debemos sumar su gran capacidad de personalización, su metodología de uso que permite una gran rapidez en el trabajo por basarse en una gran cantidad de atajos de teclado, y su continua evolución debida a la aparición continua de versiones mejoradas. ¿COMO CONSEGUIR BLENDER 3D? Como hemos dicho, Blender es software libre, por lo que trabajar con él no supone la compra de una licencia. Simplemente necesitamos conexión a Internet, y acceder a su web http://www.blender.org/ En ella, además de gran cantidad de material (manuales, ejemplos, etc.), encontramos en la pestana“Download” los archivos necesarios para la instalación del Blender en la plataforma que nosotros utilicemos. Puedes optar por la ultima versión, o buscar una versión más antigua que sepas que son completamente estables! ¿CURSOS RECOMENDADOS? - Curso de Blender 3D para Diseño de Producto. - Curso de Blender 3D. Modelado Básico. - Curso de Blender 3D. Iniciación a renderizado y animación. |

| Publicado el 2014-03-04 16:10:00 por Carlos Rodriguez | Abrir |

| Motores fueraborda, tipos. |

El motor fueraborda es el sistema

más frecuente de propulsión para embarcaciones de pequeño tamaño,

principalmente destinadas a la náutica recreativa, pero también en pequeñas

embarcaciones de pesca artesanal. Las potencias disponibles abarcan un amplio rango; entre 2

CV hasta más de 300 CV, y su rendimiento óptimo se obtiene en embarcaciones

ligeras y rápidas, con cascos pensados para el planeo. Su uso en embarcaciones de desplazamiento, lentas y pesadas, implicaría

un funcionamiento ineficiente, alejado de su punto óptimo y, por lo tanto, una

gran ineficiencia y consumo de combustible.

Un motor fueraborda consiste en

una unidad autónoma que incluye el motor, caja de cambios y hélice, diseñada

para ser colocado en la parte exterior del espejo de popa y permite realizar

las funciones de propulsión y además proporcionar el control de la dirección,

ya que están diseñados para girar sobre su soporte y por lo tanto controlar la

dirección del empuje. La quilla también actúa

como un timón cuando el motor no está funcionando. En comparación con los

motores intraborda, los motores fuera borda tienen las ventajas de que no

ocupan un espacio dentro de la embarcación además de que se pueden quitar

fácilmente para su almacenamiento o reparaciones.

Actualmente

existen los siguientes tipos de motores fueraborda:

1- Motores Otto de

dos tiempos convencionales (con carburador)

2- Motores Otto de

dos tiempos con inyección directa

3- Motores Otto de

cuatro tiempos

4- Motores Diesel

Hasta hace unos años, los únicos

motores disponibles en el mercado eran los de dos tiempos y admisión mediante

carburador. Este tipo de motores utiliza para su lubricación aceite mezclado

con la gasolina combustible (alrededor del 2%). De los tipos de motores fuera

borda que se describen, son los que presentan el mayor consumo de combustible

y, además, son los más contaminantes. Actualmente su comercialización está

prohibida en Europa debido a que no cumplen las exigencias medioambientales.

Los motores Otto de dos

tiempos de Inyección y los de cuatro tiempos inyección, cumplen con los

requisitos medioambientales y son los tipos más comercializados en la

actualidad, tiene consumos de combustible ligeramente favorables para los de

cuatro tiempos, pero los de dos tiempos tiene la ventaja del precio y peso algo

inferiores.

Motor Yamaha HPDI de 300 HP. Moderno motor de dos tiempos con inyección directa de alta presión. Foto: Publicidad Yamaha 2010

Los motores fuera borda

Diesel funcionan con gasóleo, tiene un consumo de combustible inferior para la

misma potencia, pero son muy pesados, y presencia en el mercado es muy escasa

debido a su coste de adquisición elevado.

Motor diesel Yanmar de 36 HP, tres cilindros y 116 Kg. Foto: Publicidad Yanmar

POSIBLES

MEJORAS:

Para

algunas aplicaciones el motor fueraborda es técnicamente el mejor sistema

posible, sin embargo su punto débil son sus elevados consumos de combustible y

el uso de gasolina que tiene un precio muy elevado, las posibles soluciones

serían:

1) Convertir los motores Otto

de gasolina (de dos y cuatro tiempos) para consumir gas (GLP o GNL).

2) Desarrollar motores diesel

fueraborda más ligeros y baratos de adquisición.

CURSOS DE FORMACIÓN RELACIONADOS:

Si tiene interés en recibir formación relacionada con este tema, le recomendamos que realice el curso siguiente:

Technical Courses está especializado en la

impartición de actividades formativas en todo el mundo, destinados a

cubrir la necesidades de cualificación de personal técnico, nuestros

cursos se encuentran estrechamente ligados a las tendencias del mundo

laboral y las necesidades formativas de las empresas.

Fuentes: Wikipedia, Mercury Marine,

Tohatsu, Honda Marine, Suzuki Marine, Yamaha Marine, MEG, Yammar. |

| Publicado el 2019-06-12 10:35:36 por C. Rodriguez | Abrir |

| Bombeo del Turbocompresor (Surge) |

El bombeo (surge) es llamado a la interrupción periódica de la salida de aire de la turbosoplante. Si su incidencia se limita a períodos de corta duración puede ser soportable y no provocar daños. Sin embargo, con altas velocidades, bombeos prolongados pueden causar daños en la soplante, así como molestias para el personal encargado en la sala de los motores.

El bombeo del Turbocompresor es un peligro frecuente ya que puede ser provocado por muchos motivos que dan como resultado un desplazamiento del punto de funcionamiento del turbocompresor hacia la línea de bombeo. Para efectuar el diagnóstico es fundamental la observación de los indicadores que nos pueden orientar cual es el causante del problema, para ello es de gran importancia tomar diariamente el parte de máquinas, para comparar los valores de presiones y temperaturas de cuando los elementos funcionaban correctamente, y los valores tomados después de presentarse el problema. En el bombeo observamos que el origen del problema puede venir principalmente de dos zonas: • Zona aire: obstrucción del silenciador de entrada de aire al turbocompresor, compresor dañado, enfriador del aire de barrido, rejilla de protección de entrada de aire al compresor. • Zona gases: anillo de toberas de la turbina, economizador y silenciador de los gases de escape, y depósitos en los álabes de la turbina de gases. En el siguiente video se observa el motor principal de un buque asfaltero, MAN 7L 32/40 con turbocompresor NR29/SO61, mostrando problemas de bombeo en el compresor.

Si desea recibir cursos de formación relacionados con este

tema, le recomendamos que realice el curso

siguiente:

Technical Courses está especializado en la

impartición de actividades formativas en todo el mundo, destinados a

cubrir la necesidades de cualificación de personal técnico, nuestros

cursos se encuentran estrechamente ligados a las tendencias del mundo

laboral y las necesidades formativas de las empresas.

|

| Publicado el 2019-05-16 19:16:54 por Carlos Rodriguez | Abrir |

| Entradas 41 a 45 de 59 | << Anterior | Siguiente >> |