| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Este sitio web utiliza cookies para mejorar la experiencia de usuario y obtener datos estadísticos. Si continua navegando se considera que acepta nuestra política de cookies. |

| Técnicas de Fotografía, preguntas a Fran Nieto |

| ¿Podrías

hablarnos de tu equipo fotográfico?

No doy

demasiada importancia al equipo. Lo veo de la misma forma que un artesano a su

herramienta de trabajo. Uso Nikon como podría utilizar otra marca. La verdad es

que en estos años he ido adquiriendo mucho más material que el que realmente

manejo en el día a día.  ¿Qué es lo que utilizas habitualmente, tus preferencias en cuanto a objetivos…? En mis últimos viajes, para 3 semanas, llevaba dos cuerpos de cámara, un 14-24 mm 1:2.8, un 24-70 mm 1:2.8, un macro de 105 mm 1:2.8 y algunas lentes de aproximación y anillos de extensión. Un par de flashes y un trípode de carbono que empleo en la inmensa mayoría de mis tomas.

Con el tiempo

me doy cuenta de que más equipo significa más peso. Y más peso impide estar en

el momento adecuado en el lugar justo, o estar muy cansado para lograr

resultados de calidad.

En mis

trabajos suelo manejar bastante más equipo. En retratos acostumbro a llevar un 50 mm 1:1.8, un 85

mm 1:1.8 por la enorme calidad que ofrecen y la suavidad

de las zonas desenfocadas. También incorporo a la mochila un 70-200 mm 2.8 y un 300 mm 1:2.8. No es raro llevar muchas

unidades de flash para obtener la luz que busco, incluso equipos diseñados para

estudio si considero que aportan una luz más suave y la necesito.

CURSOS RECOMENDADOS: - Curso de Fotografía con Cámara Réflex Fran Nieto:Fotógrafo profesional especializado en fotografía de paisaje, nocturna y técnicas de macrofotografía. Ha impartido más de 100 cursos presenciales sobre fotografía a colectivos de aficionados y profesionales por toda la geografía española. Promotor y director del Congreso Internacional de Naturaleza e Imagen que se celebra en A Coruña y va por su III edición. Ponente en numerosas ocasiones en congresos y certámenes de nivel internacional. Ha sido director de la revista Naturaleza Salvaje, un referente de calidad de impresión en España. Sus fotos se publican en revistas, folletos publicitarios, carteles, pósteres, libros, guías… También han sido merecedoras de más de 50 premios de nivel nacional e internacional. Ha realizado 7 exposiciones en solitario y ha colaborado en al menos otras 20. Su web, www.frannieto.es, contiene valiosa información relacionada con la fotografía. |

| Publicado el 2014-03-24 00:44:11 por Fran Nieto | Abrir |

| ¿Qué titulaciones son válidas para la Certificación Energética de Edificios? |

| Será considerado como técnico competente según se establece en el Real Decreto 235/2013: Al técnico que esté en posesión de cualquiera de las titulaciones académicas y profesionales habilitantes para la redacción de proyectos o dirección de obras y dirección de ejecución de obras de edificación o para la realización de proyectos de sus instalaciones térmicas, según lo establecido en la Ley 38/1999, de 5 de noviembre, de Ordenación de la Edificación, o para la suscripción de certificados de eficiencia energética, o que sin poseer las titulaciones académicas anteriores hayan acreditado la cualificación profesional necesaria para suscribir certificados de eficiencia energética según lo que se establezca mediante la orden prevista en la disposición adicional cuarta.  Por tanto y en relación con la Ley 38/1999, son técnicos competentes para suscribir el certificado de eficiencia energética en los edificios, además de los arquitectos, arquitectos técnicos aparejadores, las personas que, de acuerdo con lo establecido en las Resoluciones de 15 de enero de 2009, de la Secretaría de Estado de Universidades, dispongan de las siguientes titulaciones:

El Artº 1.3.p del Real Decreto 235/2013 define 2 categorías: - Técnico competente; son los arquitectos e ingenieros en sus grados superior y medio. No se establece ningún requerimiento nuevo en cuanto a formación. (Según establece la Ley 38/1999, de 5 de Noviembre, de Ordenación en la Edificación). - Técnico ayudante, del proceso de certificación energética de edificios, que podrá realizar la toma de datos y otras actividades auxiliares del proceso de certificación energética. Colabora como ayudante del Técnico competente. CURSOS RECOMENDADOS: - Curso de Certificación Energética en Edificios Existentes CE3 y CE3x - Curso de Certificación Energética en Edificios Existentes CE3x - Curso de Certificación Energética en Edificios Existentes CE3 |

| Publicado el 2014-03-04 16:17:22 por Diego Villanueva | Abrir |

| MakeHuman. Un complemento ideal para Blender 3D |

Como ya sabemos, hablar de Blender 3D es hablar de software de alta calidad y potencia sin la necesidad del pago de costosas licencias. Esto hace que cada día sean más los diseñadores 3D que utilizan este programa. Y como es natural, alrededor de este gran programa 100% abierto no paran de aparecer complementos y programas que lo complementan y lo hacen aún más competitivo. Hoy toca el turno de hablar de MakeHuman. Cualquier diseñador 3D se encontrará en multitud de ocasiones con la necesidad de incorporar personajes en sus renders y animaciones. Si hablamos de diseño de producto, a menudo es necesario que aparezca la figura humana en interacción con el objeto u objetos representados para que el espectador comprenda mejor el concepto. Si hablamos de modelado arquitectónico, la aparición de figuras humanas suele ser muy útil para que el espectador identifique la escala de los objetos con rapidez. Si hablamos de modelado 3D para crear animaciones, ni que decir tiene que vamos a necesitar en muchas ocasiones la aparición de personajes. Resumiendo, cualquier usuario habitual de un programa como Blender necesitará crear personajes, y aquí entra en escena el programa del que vamos a hablar a continuación.

MakeHuman es un programa pensado para la creación de figuras

humanoides destinadas a utilizar en representaciones foto-realistas 3D, y

aunque por el momento se halla en un proceso de desarrollo muy temprano, ya es

posible utilizar su versión Alpha, totalmente funcional. Para ello solo hay que

descargándolo de su web http://www.makehuman.org/

sin necesidad de comprar ninguna licencia, ya que se trata de software libre.

Como otros programas similares, MakeHuman nos permite

trabajar desde una interface donde podemos diseñar nuestro personaje de forma

sencilla y rápida mediante controladores que nos permiten ajustar el sexo del

personaje, raza, edad, complexión, etc. Además se nos permite también ajustar

con mayor precisión los rasgos, cabello, etc, y acceder a bibliotecas donde

podemos añadir ropa y otros complementos al modelo.

Pero su principal ventaja (además de tratarse de software libre) se encuentra cuando lo combinamos con Blender, ya que permite exportar los modelos con un “rig” básico. (cadena de huesos o controladores que permiten definir las deformaciones sobre un objeto). Esto supone poder definir la pose del personaje con cierta facilidad directamente en Blender, para así conseguir una interacción personaje-objeto más realista, o poder utilizar casi directamente el modelo para generar animaciones. Es decir, el usuario de Blender además de ahorrarse el tiempo que conllevaría modelar un personaje directamente en Blender, va a ahorrarse el tiempo que le llevaría generar una cadena de huesos para poder definir las poses de ese personaje con facilidad, tanto para render estático como para su uso en animaciones.

Pongamos un ejemplo: Imaginemos que el diseñador 3D modela una motocicleta, y tiene que colocar a una persona montada sobre la misma. El importar un personaje con una cadena de huesos ya definida supone al diseñador el no tener que pelear definiendo la pose a base de deformaciones manuales sobre la malla del personaje, ni le obliga a perder tiempo configurando un rig desde cero. Pongamos otro ejemplo: Un diseñador 3D necesita realizar una animación donde una persona camine. Una opción sería modelar a la persona y luego configurar una cadena de huesos para ella, y así proceder a la animación. Esto supone un trabajo enorme antes de empezar a animar (que es otro trabajo duro). Utilizando MakeHuman podría generar una persona de forma rápida y sencilla, importarla con Blender, y hacer ligeros retoques en la cadena de huesos para adaptarla a sus necesidades, ahorrando muchas horas de trabajo.

En resumen, el uso de Blender y MakeHuman puede ayudarnos a trabajar más rápido y por lo tanto, con menos coste. Dos conceptos, rapidez y economía, de vital importancia en un mercado cada día más complejo y competitivo, por lo que merece la pena seguir las evoluciones de este programa en fase de desarrollo. CURSOS RECOMENDADOS: - Curso de Blender 3D para Diseño de Producto. - Curso de Blender 3D. Modelado Básico. - Curso de Blender 3D. Iniciación a renderizado y animación. ENLACES RECOMENDADOS: - http://www.makehuman.org |

| Publicado el 2014-03-04 16:11:45 por Juan López Maroño | Abrir |

| Buque para transporte de gas natural British Emerald | ||||||||||||||||||||||||||||||||||||||||||||||

El buque para transporte de gases

licuados British Emerald fue el primer buque construido en Corea del Sur que

incorporaba el nuevo sistema de propulsión DFDE.

Se trata por tanto del primer buque dentro de la nueva generación de buques LNG diseñados para ser más eficientes y rentables, con el objetivo de mejorar el rendimiento de explotación y en consecuencia maximizar beneficios, para ello cuenta con cuatro tanques de membrana Technigaz Mark III, que reducen las pérdidas de cargamento por boil-off y un sistema de propulsión DFDE más eficiente que el convencional de vapor, para reducir el consumo de combustible. Reduciendo las pérdidas por evaporación de la carga y reduciendo el consumo de combustible se consigue reducir costes y mejorar el rendimiento económico en la explotación del buque.

El British Emerald es la

construcción nº 1777 del astillero Surcoreano de Hyundai Heavy Industries, ubicado

en Ulsan, que es una ciudad de Corea del Sur, situada en la costa sureste

del país, a 70 km al norte de Busán. Actualmente constituye un Área Metropolitana.

Ulsán tiene cerca de 1,1 millones de habitantes.

Chung Ju-yung, fundó Hyundai, una empresa

constructora, en el año 1947, luego de culminada la ocupación

estadounidense posterior a la Segunda Guerra

Mundial. Chung decidió ingresar al negocio de construcción de

barcos a principios de la década de 1970

y construyó su propio astillero, a

pesar de que Hyundai no poseía ni experiencia previa en este rubro, ni capital

suficiente para llevar adelante el negocio; mucho menos la tecnología requerida

para acometer dicha empresa. Sin embargo, la compañía se adjudicó la

construcción de dos tanqueros VLCC (Very

Large Crude Carrier) de 260.000 toneladas, encargados por el empresario griego George

Livanos, cuando el futuro astillero Hyundai aún estaba en etapa de

proyecto.

El 23 de marzo de 1972

empezaron las excavaciones de terreno en una estrecha franja de costa vacía en

las afueras de la ciudad de Ulsan, para construir lo que se convertiría con los

años en el astillero más grande del mundo. Debido a la premura por la adjudicación

de la orden de construcción de los dos tanqueros, Hyundai realizó la

construcción simultánea de los dos barcos y el astillero. Dos años más tarde,

se realizó su ceremonia inaugural, también simultánea, de ambas obras, lo cual

capturó la atención de la comunidad naviera internacional y marcó el primer

hito en la historia de Hyundai como constructor de buques.

En febrero de 2002,

Hyundai Heavy Industries se separó oficialmente del Grupo Hyundai, formando el Grupo

Hyundai Heavy Industries, que incluye además a Hyundai Samho Heavy Industries y

a Hyundai Mipo Dockyard.

El buque British Emerald cuenta

con 288 m de eslora, 44,2 m de manga, 26 de puntal y 11,4m de calado, es un

buque que cuenta con mucha capacidad de carga para su tamaño, nada menos que

155.000 m³, bastante más que los buques LNG convencionales con propulsión a vapor y

tanques esféricos sistema Moss. Esta capacidad suplementaria se consigue gracias

a los tanques de membrana y el sistema de propulsión DFDE, que hace que precise

menos espacio y peso para la máquina, en comparación con la propulsión convencional

de vapor.

En la tabla siguiente se recogen

las características principales:

SISTEMA DE CONTENCIÓN TECHNIGAZ MARKIII SISTEMA DE PROPULSIÓN DFDE (Dual Fuel Diesel Electric)

El sistema de propulsión

Diesel-eléctrica con doble combustible, conocido como sistema DFDE, es una

tecnología basada en el empleo de motores diesel de 4 tiempos duales, quemando

gas a baja presión y/o combustible líquido (gasoleo o Fuel-oil), los cuales se

utilizan exclusivamente como generadores para producir energía eléctrica para

todo el buque, mientras que para la propulsión se utilizan grandes motores eléctricos

de CA, que son los que impulsan la hélice

La planta de potencia electrica del British Emerald está compuesta

por cuatro motores diesel de media velocidad y cuatro tiempos, diseñados

para utilizar

doble combustible (líquido y gas); hay 2 grandes Wärtsilä 12V50DF y dos

9L50DF más pequeños, que accionan los alternadores principales y

proporcionan

una potencia conjunta de 39,9 MW.

Los

sistemas de propulsión clásicos con turbinas de vapor para los buques de transporte

de LNG proporcionan un rendimiento del combustible inferior al 30%, mientras

que en la actualidad los sistemas de propulsión eléctrica pueden obtenerlo con

más del 40%. En los buques de transporte de LNG, esto se traduce en una

reducción muy importante del consumo de combustible. Además, puesto que el

sistema de propulsión eléctrica es más flexible para la ubicación de los elementos, el espacio de carga puede

ampliarse a la cámara de máquinas, aumentando significativamente capacidad de carga del buque.

Aunque

existe la tecnología de propulsión con motores lentos de doble combustible (por

ejemplo los motores MAN ME-GI), la necesidad de elevar la presión del gas hasta los 250 – 300 bar de presión complica y

encarece la instalación, además el elevado consumo eléctrico de la planta de

compresores reduce el rendimiento global, quizá por ello esta tecnología no se

ha difundido en buques LNG por el momento.

Al

aumentar el tamaño de los buques, también se hizo necesario

sobredimensionar la capacidad y potencia de las bombas de descarga, este

aumento de potencia de las bombas también favorece el poder realizar la

descarga en menos tiempo, lo cual es ventajoso para la explotación del

buque. Las bombas de carga son accionadas eléctricamente y

sumergidas en los tanques de LNG, que se emplean para bombear el gas

hacia el

exterior del buque en los terminales de carga. La potencia eléctrica

instalada

se aumentó a más de 10 MW para los buques de transporte de 140.000 m3 de

capacidad, lo que exigió equipos de a bordo de alta tensión, y una

planta de potencia eléctrica sobredimensionada, estas necesidades se

consiguen automáticamente con una planta propulsora diesel electrica, ya

que ésta ya existe para mover el barco, por lo cual el factor de

utilización de la misma es más alto en todas las condiciones de

operación.

No

obstante, los buques de transporte de LNG también se han seguido construyendo

con propulsión por turbina de vapor, pero ha ido aumentando el interés por

otras alternativas. En el año 2000, el fabricante de motores Wartsila presentó

en el mercado motores de combustión de dos combustibles que podían trabajar

tanto con gas como con diésel. Estos motores de 4 tiempos estaban diseñados

básicamente para producir energía eléctrica y funcionaban a régimen constante,

por lo cual precisaban de distribución eléctrica y sistema de propulsión con

motores eléctricos para accionar la hélice.

Incluso

si se consideran las pérdidas de conducción eléctrica, el rendimiento total de

la propulsión con el sistema de dos combustibles, conocido como DFEP era de alrededor del 42%, mucho mejor

que el 30% proporcionado por las turbinas de vapor. En la actualidad hay dos

proveedores de motores de dos combustibles en el mercado de los buques LNG, Wartsila y MAN.

La flexibilidad para la disposición de los diesel-generadores que

proporciona del sistema DFEP es muy superior a la obtenida con

propulsión convecional con maquina motriz acoplada mecánicamente a eje

de cola, los cual tiene la ventaja de permitir la acomodanción de más

carga. Se pueden montar los

motores en una cubierta de nivel superior, reduciendo el volumen de

conducciones de gases de escape que suele necesitarse cuando los motores

se

colocan en cubiertas inferiores. No existe conexión mecánica entre los

equipos (es

decir, generadores, convertidores, transformadores y motores de

propulsión)

sino únicamente cables, de forma que se pueden disponer los equipos de

forma

que se optimicen las ganancias de espacio. Esto

ha supuesto que se haya podido ampliar significativamente la capacidad

de los buques de transporte

de GNL sin variar sus

dimensiones exteriores.

- WARTSILA,

- BP

Shipping |

||||||||||||||||||||||||||||||||||||||||||||||

| Publicado el 2013-12-29 13:45:10 por Carlos Rodriguez | Abrir | ||||||||||||||||||||||||||||||||||||||||||||||

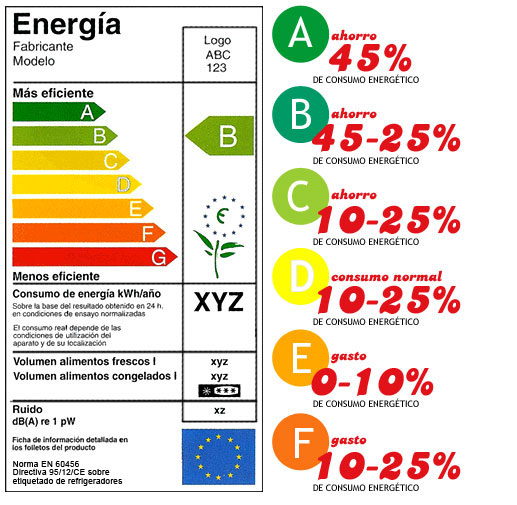

| La certificación de la eficiencia energética de los edificios en España |

¿Qué es la certificación de la eficiencia energética de los edificios?Es un distintivo reconocible y objetivo sobre las características de eficiencia energética de un edificio. Esto se materializa en forma de un certificado o etiqueta que permite valorar y comparar sus prestaciones a los compradores, arrendatarios y otros usuarios.  La eficiencia energética tiene dos aspectos bien diferenciados, la eficiencia activa y la pasiva. La eficiencia activa es la que consiste en la mejora de las instalaciones del edificio con el uso de las diferentes energías alternativas o combinadas con las energías tradicionales y también con sistemas de nueva generación que mejoran el rendimiento y minimizan el consumo. La eficiencia pasiva es la que se refiere a las condiciones y características arquitectónicas del edificio en el cual se introducen las energías para obtener el grado de confort. La eficiencia pasiva esta garantizada con el uso del CTE (Código Técnico de la Edificación) en las viviendas de nueva construcción, mientras que en las existentes resulta necesario encontrar el equilibrio entre la eficiencia activa y la pasiva, aspecto fundamental para llegar a consumos energéticos razonables. En definitiva el certificado de eficiencia energética es el documento suscrito por un técnico certificador que contiene información sobre las características energéticas y la eficiencia energética de un edificio o unidad de este, calculada con arreglo a la metodología de cálculo definida por los Ministerios de Industria, Energía y Turismo y de Fomento. El certificado debe presentarse ante el órgano competente de la Comunidad Autónoma para su registro. Los ciudadanos podrán luego acceder a la información en esos registros. El certificado mide la eficiencia energética del edificio teniendo en cuenta el consumo de energía, calculado o medido, que se estima necesario para satisfacer la demanda energética del edificio en unas condiciones normales de funcionamiento y ocupación, que incluye la energía consumida en:

¿Cuáles son los métodos de cálculo?El programa informático oficial de referencia cuya correcta aplicación es suficiente para acreditar el cumplimiento de los requisitos establecidos oficialmente se denomina Calener, y está disponible al público para su libre utilización.Existen programas informáticos alternativos, también de uso público:

¿Qué contenido debe poseer un Certificado de eficiencia energética?El certificado de eficiencia energética del edificio o unidad del edificio debe contener como mínimo la siguiente información:

¿Qué precio debe pagarse por un certificado de eficiencia energética?Otras prácticas que comienzan a convertirse en habituales son las que consisten en ofrecer realizar la certificación del inmueble a distancia. “Eso no se puede aceptar de ninguna manera”, afirma José Antonio Galdón, presidente del Consejo General de la Ingeniería Técnica, quien explica que el propio real decreto que regula la certificación exige la visita al inmueble del profesional capacitado y previamente autorizado (recuerden que no todos tienen potestad para realizar esta clase de estudios). CURSOS RECOMENDADOS: - Curso de Certificación Energética en Edificios Existentes CE3 y CE3x - Curso de Certificación Energética en Edificios Existentes CE3x - Curso de Certificación Energética en Edificios Existentes CE3 |

| Publicado el 2014-03-04 16:17:13 por Diego Villanueva | Abrir |

| Entradas 36 a 40 de 58 | << Anterior | Siguiente >> |